पत्थर पिघल जाता है। भूले हुए प्राचीन तकनीक - पत्थरों को नरम करने की क्षमता

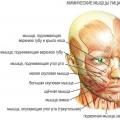

पत्थर - ग्रेनाइट, चूना पत्थर, संगमरमर, डायबेस, बेसाल्ट - लंबे समय से मनुष्य द्वारा भवन निर्माण सामग्री के रूप में उपयोग किया जाता रहा है। पत्थर पिघलने के विचार से लोगों को क्या प्रेरणा मिली? जुड़े हुए पत्थर की विशेषताएं क्या हैं?

एसिड प्रतिरोध के संदर्भ में, फ्यूज्ड स्टोन चीनी मिट्टी के बरतन से नीच नहीं है। यहां तक कि उबलते एसिड में, जो किसी भी धातु को कई घंटों तक और कभी-कभी मिनटों में भी भंग कर देता है, पत्थर की ढलाई नष्ट नहीं होती है। जुड़े हुए पत्थर के घर्षण का प्रतिरोध धातुओं की तुलना में बहुत अधिक है, सामग्री "उम्र बढ़ने" के अधीन नहीं है, "थकान" इससे परिचित नहीं है। मुश्किल से और कड़वे ठंढ। और केंद्रापसारक रूप से डाली जाने के कारण, इसका प्रदर्शन और भी अधिक है।

जुड़े हुए पत्थर के फायदों में इसके उत्पादन के लिए प्रौद्योगिकी की सादगी शामिल है। एक खुदाई बाल्टी के साथ चट्टान को स्कूप करें, इसे लोड करें और इसे ओवन में लाएं। कोई छोटा महत्व इस तथ्य का नहीं है कि किसी भी धातु को प्राप्त करने के लिए धातु के पत्तों की तुलना में बहुत अधिक "अयस्क" को संसाधित करना आवश्यक है। पत्थर का प्रसंस्करण करते समय, अपशिष्ट दस प्रतिशत से अधिक नहीं होता है।

दुर्भाग्य से, यह नाजुक है। लेकिन अगर इसे धातु से मजबूत किया जाए तो ताकत बढ़ जाती है। इसके अलावा, जुड़े हुए पत्थर अचानक तापमान परिवर्तन के प्रति संवेदनशील होते हैं। एक तरल माध्यम में वर्तमान में स्वीकार्य मानदंड 100 हैं, एक वायु माध्यम में - 250 डिग्री। गर्मी प्रतिरोधी प्रकार की कास्टिंग प्राप्त करने के लिए काम चल रहा है। पहले से ही ऐसे फॉर्मूलेशन हैं जो 500 और यहां तक कि 600 डिग्री के तापमान में गिरावट का सामना कर सकते हैं।

धातु की कमी के अभाव में भी पत्थर की ढलाई का उपयोग आवश्यक होगा। यहाँ अनगिनत उदाहरणों में से एक है। सुपरफॉस्फेट जैसे उर्वरकों का उत्पादन विशेषज्ञों के लिए बहुत चिंता का विषय हुआ करता था। आंदोलनकारियों के धातु के ब्लेड लंबे समय तक आक्रामक वातावरण के प्रभाव का सामना नहीं कर सके। और फ्यूज्ड स्टोन से बने वही ब्लेड लगभग बीस गुना मजबूत निकले। सामान्य तौर पर, रसायनज्ञों के बीच पत्थर की ढलाई की सबसे बड़ी मांग है। और अकारण नहीं। यह हजारों टन अत्यधिक दुर्लभ सीसा बचाता है, जो उपकरणों के सेवा जीवन को महत्वपूर्ण रूप से बढ़ाता है। उदाहरण के लिए, कुज़नेत्स्क मेटलर्जिकल प्लांट में, स्टोन कास्टिंग टाइल्स के साथ पिकलिंग बाथ छह साल तक काम करते हैं, जबकि लीड लाइनिंग को छह महीने बाद बदल दिया गया था।

धातु के पाइपों को कास्ट स्टोन पाइप से बदलने से भी महत्वपूर्ण आर्थिक लाभ होते हैं। क्रिवॉय रोग अयस्क प्रसंस्करण संयंत्र में, अयस्क के परिवहन के लिए धातु पाइपलाइन को अधिकतम छह महीनों में परोसा जाता है, और पिघले हुए पत्थर से बने पाइप - आठ गुना अधिक। थर्मल पावर प्लांटों में हाइड्रोलिक राख हटाने के लिए कास्ट आयरन ट्रे 9-12 महीनों में विफल हो जाती है। स्टोन-कास्ट पाइप 20 या 30 साल तक चल सकते हैं।

प्रसिद्ध "काउंटरटॉप्स" अपने आगंतुकों को बताता है कि ईरान, तुर्की और ग्रीस के पहाड़ हैं " वीसीसी की बमबारी से पिघला संगमरमर - महान ब्रह्मांडीय सभ्यता".

ईरान, तुर्की और ग्रीस में यात्रा की तस्वीरें वहाँ दिलचस्प हैं, लेकिन, ऐसा लगता है, वहाँ कोई रसायनज्ञ नहीं हैं।

मैं भी दूर से रसायन शास्त्र का सम्मान करता हूं, लेकिन "संगमरमर के पहाड़ों के पिघलने" के बारे में बड़ा संदेह है।

लेकिन कोष्ठकों को छोड़ कर बहुत सी बातें स्पष्ट नहीं हैं कि उन्हें कैसे किया जाता है संगमरमर का पिघलना।

# Behistun_अभिलेख

सिलिकॉन लावा

पैसिफिक रिंग ऑफ फायर के ज्वालामुखियों के लिए सबसे विशिष्ट। यह आमतौर पर बहुत चिपचिपा होता है और कभी-कभी विस्फोट के अंत से पहले ही ज्वालामुखी के मुंह में जम जाता है, जिससे यह रुक जाता है। एक कॉर्क वाला ज्वालामुखी कुछ हद तक प्रफुल्लित हो सकता है, और फिर विस्फोट, एक नियम के रूप में, एक हिंसक विस्फोट के साथ फिर से शुरू हो जाता है। ऐसे लावा की औसत प्रवाह दर प्रति दिन कई मीटर है, और तापमान 800-900 डिग्री सेल्सियस है। इसमें 53-62% सिलिकॉन डाइऑक्साइड (सिलिका) होता है। यदि इसकी सामग्री 65% तक पहुँच जाती है, तो लावा बहुत चिपचिपा और धीमा हो जाता है। गर्म लावा गहरे या काले-लाल रंग का होता है। ठोस सिलिकॉन लावा काला ज्वालामुखी कांच बना सकते हैं। ऐसा ग्लास तब प्राप्त होता है जब पिघल जल्दी से ठंडा हो जाता है, बिना समय गंवाए

संगमरमर का निर्माण तथाकथित कायापलट की प्रक्रिया का परिणाम है: कुछ भौतिक रासायनिक स्थितियों के प्रभाव में, चूना पत्थर (जैविक मूल की तलछटी चट्टान) की संरचना बदल जाती है, और इसके परिणामस्वरूप संगमरमर का जन्म होता है।

निर्माण अभ्यास में, "संगमरमर" को मध्यम कठोरता की रूपांतरित चट्टानें कहा जाता है, जो पॉलिश करती हैं ( संगमरमर, संगमरमर का चूना पत्थर घने डोलोमाइट, कार्बोनेटब्रेकियास और कार्बोनेट समूह)।

अब तक, 'संगमरमर' शब्द का प्रयोग विभिन्न नस्लों को संदर्भित करने के लिए किया जाता है जो एक दूसरे के समान होते हैं। बिल्डर्स संगमरमर को कोई भी टिकाऊ, पॉलिश चूना पत्थर कहते हैं। कभी-कभी एक समान नस्ल को संगमरमर के लिए गलत माना जाता है। सर्पिनाईट... एक हल्के फ्रैक्चर पर असली संगमरमर चीनी जैसा दिखता है।

ईरान में संगमरमर की निकासी पर, हाँ, वे मेरा:

हम अपने निगम "ओमरानी यज़्दबाफ़" - एक प्रसिद्ध पत्थर खनन निगम को पेश करते हुए प्रसन्न हैं। हमारी कंपनी गोमेद (हल्का हरा, सफेद), संगमरमर (क्रीम, नारंगी, लाल, गुलाबी, पीला) और ट्रैवर्टीन (चॉकलेट, भूरा) खदान करती है

---

सामान्य तौर पर, कुछ भी स्पष्ट नहीं है - पहाड़ पर कौन चढ़ गया और पहाड़ में राहत को क्यों खटखटाया।

आपकी वर्तमान परवरिश के लिए बहुत कुछ, ”यानेचेक ने संपादन के साथ कहा। - और अगर कभी-कभी आप अपने बेटे से कुछ कहते हैं, तो वह जवाब देता है: "आप, पिताजी, यह नहीं समझते, अब एक और समय है, एक अलग युग ... आखिरकार, हड्डी का हथियार, वह कहता है, आखिरी नहीं है शब्द: किसी दिन सामग्री"। ठीक है, आप जानते हैं, यह बहुत अधिक है: क्या किसी ने पत्थर, लकड़ी या हड्डी से अधिक मजबूत सामग्री देखी है! यद्यपि आप एक मूर्ख महिला हैं, आपको स्वीकार करना होगा: क्या ... क्या ... ठीक है, कि यह सभी सीमाओं से परे है।

कारेल चापेक। नैतिकता के पतन पर ("अपोक्रिफा" के संग्रह से)

अब हम धातुओं के बिना अपने जीवन की कल्पना ही नहीं कर सकते। हम उनके इतने अभ्यस्त हैं कि, कम से कम अवचेतन रूप से, हम विरोध करते हैं - और इसमें हम ऊपर उद्धृत प्रागैतिहासिक युग के नायक की तरह हैं - धातुओं को कुछ नया, अधिक लाभदायक के साथ बदलने का कोई भी प्रयास। हम कुछ उद्योगों में अपना रास्ता हल्का, अधिक टिकाऊ और सस्ती सामग्री बनाने में कठिनाई से अच्छी तरह वाकिफ हैं। आदत लोहे का कोर्सेट है, लेकिन अगर यह प्लास्टिक से बना होता, तो भी यह अधिक आरामदायक होता। हालाँकि, हमने कुछ सहस्राब्दियों को छोड़ दिया। धातु के पहले उपभोक्ताओं को यह भी संदेह नहीं था कि आने वाली पीढ़ियां अपनी खोज को आर्थिक और तकनीकी विकास के पथ पर सबसे उत्कृष्ट मील के पत्थर के बराबर रखेंगी - कृषि के उद्भव और 19 वीं शताब्दी की औद्योगिक क्रांति के साथ।

खोज शायद हुई - जैसा कि कभी-कभी होता है - कुछ असफल ऑपरेशन के परिणामस्वरूप। ठीक है, उदाहरण के लिए, इस तरह: एक प्रागैतिहासिक किसान को पत्थर की प्लेटों और कुल्हाड़ियों की आपूर्ति को फिर से भरने की जरूरत थी। अपने पैरों के पास रखे कम्बलों के ढेर में से उसने पत्थर दर पत्थर को चुना और कुशल चाल से एक के बाद एक थाली पीटते रहे। और तभी उसके हाथों में किसी प्रकार का चमकीला कोणीय पत्थर गिरा, जिससे वह उस पर कितना भी प्रहार करे, एक भी प्लेट नहीं निकली। इसके अलावा, जितना अधिक परिश्रम से उसने कच्चे माल के इस आकारहीन टुकड़े पर टैप किया, उतना ही यह एक केक जैसा दिखने लगा, जिसे अंत में क्रंप किया जा सकता था, घुमाया जा सकता था, लंबाई में खींचा जा सकता था और सबसे आश्चर्यजनक आकार में घुमाया जा सकता था। इसलिए लोग सबसे पहले अलौह धातुओं - तांबा, सोना, चांदी, इलेक्ट्रॉन के गुणों से परिचित हुए। पहले, बहुत ही सरल गहने, हथियार और औजारों के निर्माण में, पाषाण युग की सबसे व्यापक तकनीक - एक झटका - उनके लिए पर्याप्त थी। लेकिन ये वस्तुएं नरम थीं, आसानी से टूट गईं और सुस्त थीं। इस रूप में वे पत्थर के प्रभुत्व को खतरे में नहीं डाल सके। और इसके अलावा, धातु अपने शुद्ध रूप में, ठंडी अवस्था में पत्थर प्रसंस्करण के लिए उत्तरदायी, प्रकृति में अत्यंत दुर्लभ हैं। और फिर भी उन्हें नया पत्थर पसंद आया, इसलिए उन्होंने इसके साथ प्रयोग किया, संयुक्त प्रसंस्करण तकनीकों, प्रयोगों की स्थापना, विचार किया। स्वाभाविक रूप से, उन्हें कई असफलताओं को सहना पड़ा, और सत्य की खोज करने में उन्हें बहुत लंबा समय लगा। उच्च तापमान पर (वे सिरेमिक की फायरिंग से इसके परिणामों को अच्छी तरह से जानते थे), पत्थर (जिसे आज हम तांबा कहते हैं) एक तरल पदार्थ में बदल गया जिसने किसी भी आकार का रूप ले लिया। उपकरण में बहुत तेज धार हो सकती है जिसे तेज भी किया जा सकता है। टूटे हुए उपकरण को फेंकना नहीं पड़ता था - इसे पिघलाने और मोल्ड में फिर से डालने के लिए पर्याप्त था। तब उन्हें पता चला कि तांबे को विभिन्न अयस्कों को भूनकर प्राप्त किया जा सकता है, जो शुद्ध धातुओं की तुलना में बहुत अधिक मात्रा में और अधिक मात्रा में पाए जाते हैं। बेशक, वे पहली नज़र में अयस्क में छिपी धातु को नहीं पहचान पाए, लेकिन इन जीवाश्मों ने निस्संदेह उन्हें अपने विविध रंग से आकर्षित किया। और जब, यादृच्छिक और बाद में जानबूझकर किए गए मात्रात्मक प्रयोगों की एक लंबी श्रृंखला के बाद, इसमें कांस्य की खोज को जोड़ा गया, तांबे और टिन का एक ठोस सुनहरा मिश्र धातु, पत्थर का प्रभुत्व, जो लाखों वर्षों तक चला था, इस पर हिल गया था बहुत नींव।

मध्य यूरोप में, तांबे के उत्पाद पहली बार नवपाषाण काल के अंत में अलग-अलग मामलों में दिखाई दिए, कुछ अधिक बार वे एनोलिथिक में पाए गए। हालाँकि, पहले से ही, सातवीं - पाँचवीं सहस्राब्दी ईसा पूर्व में। ई।, अधिक विकसित नियर ईस्ट ने इस उद्देश्य के लिए उपयुक्त ऑक्साइड (कप्राइट), कार्बोनेट (मैलाकाइट), और बाद में सल्फाइड अयस्क (कॉपर पाइराइट) को गलाकर तांबा प्राप्त करना शुरू किया। सबसे सरल था अपक्षयित तांबे के भंडार से प्राप्त ऑक्साइड अयस्कों का गलाना। ऐसे अयस्क 700-800 डिग्री के तापमान पर संभव हैं। शुद्ध तांबे की वसूली:

घन 2 ओ + सीओ → 2 सीयू + सीओ 2

जब प्राचीन फाउंड्री श्रमिकों ने इस उत्पाद में टिन जोड़ा (मिस्र का नुस्खा याद रखें), एक मिश्र धातु का उदय हुआ जो इसके गुणों में तांबे से कहीं अधिक था। पहले से ही आधा प्रतिशत टिन मिश्र धातु की कठोरता को चार गुना, 10 प्रतिशत - आठ गुना बढ़ा देता है। उसी समय, कांस्य का गलनांक कम हो जाता है, उदाहरण के लिए 13 प्रतिशत टिन पर लगभग 300 ° C। एक नए युग के द्वार खुल गए हैं! उनके पीछे हम अब उस पुराने सजातीय समाज से नहीं मिलते जहाँ सभी ने लगभग सब कुछ किया। धातु से किसी वस्तु का निर्माण एक लंबी यात्रा से पहले हुआ था - अयस्क जमा, अयस्क खनन, गलाने वाले गड्ढों या भट्टियों में गलाने, सांचों में ढलाई की खोज; यह सब विशेष ज्ञान और कौशल की एक पूरी श्रृंखला की आवश्यकता है। इसलिए, कारीगरों के बीच, विशिष्टताओं के अनुसार भेदभाव शुरू होता है: खनिक, धातुकर्मी, फाउंड्री श्रमिक और अंत में, व्यापारी, जिनका व्यवसाय बाकी के लिए आवश्यक है और इसलिए उनके द्वारा अत्यधिक मूल्यवान है। हर कोई इस तरह की जटिल गतिविधियों की पूरी श्रृंखला में सफलतापूर्वक शामिल नहीं हो सका। आधुनिक प्रयोगकर्ताओं को भी कई विफलताओं और कठिनाइयों का सामना करना पड़ा, जब उन्होंने प्रागैतिहासिक धातुकर्मी और फाउंड्री श्रमिकों के कुछ तकनीकी तरीकों को दोहराने की कोशिश की।

सर्गेई सेमेनोव ने ट्रेसोलॉजिकल विधि का उपयोग करके खोज की और प्रयोगात्मक रूप से इस तथ्य की पुष्टि की कि कांस्य युग की शुरुआत में लोगों ने खनन और कुचल अयस्कों के लिए कुदाल, क्लब, एविल और क्रशर के रूप में ग्रेनाइट, डायराइट और डायबेस से बने बहुत मोटे पत्थर के औजारों का इस्तेमाल किया था।

प्रयोगकर्ताओं ने वायु विस्फोट का उपयोग किए बिना एक छोटे से गहरे चूल्हे में मैलाकाइट अयस्क के गलाने का परीक्षण किया। उन्होंने फोर्ज को सुखाया और इसे पत्थर के स्लैब से इस तरह से ढक दिया कि लगभग एक मीटर के आंतरिक व्यास के साथ एक गोल एम्ब्रेशर दिखाई दिया। ईंधन के रूप में प्रयोग होने वाले चारकोल से फोर्ज में एक शंकु के आकार की संरचना बनाई जाती थी, जिसके मध्य में अयस्क रखा जाता था। कई घंटों के जलने के बाद, जब खुली लौ का तापमान 600-700 डिग्री सेल्सियस तक पहुंच गया, तो मैलाकाइट पिघलकर ऑक्साइड कॉपर की अवस्था में आ गया, यानी धात्विक तांबा नहीं बना। इसी तरह का परिणाम अगले प्रयास में प्राप्त हुआ, जब मैलाकाइट के बजाय कपराइट का उपयोग किया गया। विफलता का कारण, सभी संभावनाओं में, फोर्ज में अतिरिक्त हवा थी। एक उल्टे सिरेमिक जार से ढके मैलाकाइट के साथ एक नया परीक्षण (पूरी प्रक्रिया पिछले मामलों की तरह ही आगे बढ़ी), अंततः स्पंजी तांबे की उपज। प्रयोगकर्ताओं को ठोस तांबे की थोड़ी मात्रा तभी प्राप्त हुई जब मैलाकाइट अयस्क को गलाने से पहले कुचल दिया गया। इसी तरह के प्रयोग ऑस्ट्रिया में किए गए, जिनके अल्पाइन अयस्कों का प्रागैतिहासिक यूरोप के लिए बहुत महत्व था। हालांकि, प्रयोगकर्ताओं ने भट्ठी में हवा को मजबूर किया, जिसके कारण वे 1100 डिग्री सेल्सियस के तापमान तक पहुंच गए, जिससे ऑक्साइड धातु तांबे में कम हो गए।

एक प्रयोग में, प्रयोगकर्ता ज़्यूरिख झील के पास की खोजों से संरक्षित मूल पत्थर के रूप का आधा कांस्य दरांती डालते थे, जिसके लिए एक जोड़ी पक्ष बनाया गया था। सांचे के दोनों हिस्सों को 150 डिग्री सेल्सियस पर सुखाया गया और 1150 डिग्री सेल्सियस पर कांस्य डाला गया। मोल्ड बरकरार रहा और कास्टिंग अच्छी थी। फिर उन्होंने फ्रांस में पाए जाने वाले कुल्हाड़ी के लिए पहले से ही कांस्य डबल-लीफ मोल्ड को आजमाने का फैसला किया। इसे 150 डिग्री सेल्सियस पर अच्छी तरह से सुखाया गया है। फिर इसे 1150 डिग्री सेल्सियस के तापमान पर कांस्य से भर दिया गया। उत्कृष्ट गुणवत्ता का उत्पाद प्राप्त किया गया था। वहीं, कांस्य रूप पर मामूली क्षति नहीं पाई गई, जो प्रयोग का सबसे महत्वपूर्ण परिणाम था। तथ्य यह है कि प्रयोग से पहले, कुछ शोधकर्ताओं ने राय व्यक्त की कि गर्म धातु, सभी संभावना में, मोल्ड की सामग्री के साथ संयोजन करेगी।

अधिक जटिल विन्यास वाली वस्तुओं के निर्माण में, प्राचीन फाउंड्री श्रमिकों ने मोल्ड-ऑफ-मोल्ड कास्टिंग की तकनीक का उपयोग किया। उन्होंने मोम के मॉडल को मिट्टी से लेपित किया। जब मिट्टी को जलाया गया, तो मोम बह गया, और फिर कांस्य को बदल दिया गया। हालांकि, कांसे की ढलाई को बाहर निकालने के लिए सांचों को तोड़ना पड़ता था, इसलिए इसके पुन: उपयोग पर निर्भर रहने की कोई आवश्यकता नहीं थी। प्रयोगकर्ताओं ने सोने और चांदी की घंटियों के निर्माण के लिए 16वीं शताब्दी के तकनीकी निर्देशों से आगे बढ़ते हुए इस पद्धति पर काम किया। प्रयोगों के दौरान, उन्होंने पारंपरिक धातुओं के साथ कीमती धातुओं को बदलने की संभावना का परीक्षण करने के लिए सोने को तांबे से बदल दिया। सोने का गलनांक 1063 डिग्री सेल्सियस, तांबा - 1083 डिग्री सेल्सियस होता है। पहली सहस्राब्दी ईसा पूर्व की साइट से तांबे की घंटी की ढलाई को एक नमूने के रूप में चुना गया था। एन.एस. मोल्ड मिट्टी और चारकोल के मिश्रण से बनाया गया था, और मॉडल मोम से बनाया गया था। मिट्टी और जमीन के चारकोल के मिश्रण से एक छोटा सा कोर बनाया गया था और उसमें एक छोटा कंकड़ रखा गया था - एक घंटी का दिल। भविष्य की ढलाई की दीवार की मोटाई के बराबर एक पतली परत में कोर के चारों ओर मोम लगाया गया था, और भविष्य की घंटी के लटकन को बनाने के लिए एक मोम की अंगूठी जुड़ी हुई थी। अंगूठी के ऊपर एक हैंडल के आकार का मोम बॉस लगाया गया था ताकि यह कास्टिंग में धातु के डालने, जमने और सिकुड़ने के दौरान पिघली हुई धातु के लिए एक हॉपर के रूप में काम करे। बेल के तल पर मोम के खोल में एक छेद काटा गया था ताकि मिट्टी, लकड़ी का कोयला और मोम का एक मोल्डेबल मिश्रण छेद को भर दे और मोम के पिघलने के बाद और ढलाई के दौरान कोर की स्थिति को ठीक कर सके। शीर्ष पर लिपटे हुए रूप को कुछ तिनके से छेदा गया था, जिन्हें बाद में या तो जला दिया गया था या बस हटा दिया गया था। दिखाई देने वाले छिद्रों के माध्यम से कास्टिंग के दौरान मोल्ड से गर्म हवा निकल गई। पूरे मॉडल को मिट्टी और चारकोल की कई परतों से ढक दिया गया था और दो दिनों तक सुखाया गया था। फिर इसे फिर से कोयले और मिट्टी (आकृति की मजबूती के लिए) की एक परत के साथ कवर किया गया था और उसी बनाने वाले मिश्रण से एक फ़नल के आकार का भरने वाला हॉपर लग के ऊपर जुड़ा हुआ था। बॉस को थोड़ा तिरछा जोड़ा गया था ताकि मोल्ड को तिरछी स्थिति में डाला जा सके। यह पिघली हुई झाड़ू के सामने की तरफ के निचले हिस्से के साथ निर्बाध प्रवाह को सुनिश्चित करने के लिए था, जबकि विपरीत दिशा में धातु द्वारा विस्थापित हवा का बहिर्वाह तब तक होना था जब तक कि पूरा मोल्ड पूरी तरह से पिघली हुई धातु से भर न जाए। गलाने से पहले तांबे के अयस्क के टुकड़ों को ढक्कन से ढके बंकर में फेंक दिया जाता था। सुखाने के बाद, मोल्ड को ड्राफ्ट चैनल से सुसज्जित ओवन में रखा गया था। स्टोव को साढ़े चार किलोग्राम चारकोल से भर दिया गया और 1200 डिग्री सेल्सियस के तापमान पर गर्म किया गया। मोम मॉडल और मोम की गांठ पिघल गई और वाष्पित हो गई, तांबा पिघल गया और गिलास एक सांचे में बन गए, जहां उन्होंने एक धातु की घंटी बनाई। फिर बाहरी "शर्ट" को तोड़ा गया, धातु के मालिक को हटा दिया गया, और मिट्टी की कोर, जो घंटी के खोखले हिस्से का गठन करती थी, को बाहर निकाल दिया गया - केवल एक कंकड़ रह गया।

आर्थर पिच ने कांस्य का पीछा करने के लिए समर्पित प्रयोगों की एक पूरी श्रृंखला आयोजित की: तार, सर्पिल, शीट, ठोस अंगूठी और प्रोफाइल रॉड का निर्माण। प्राप्त अनुभव का उपयोग उन्होंने ड्यूरिन संस्कृति के मुड़े हुए कांस्य के छल्ले की प्रतिकृतियों के निर्माण में किया था, जो प्रारंभिक लौह युग से संबंधित थे। कुल मिलाकर, उन्होंने सत्रह प्रतिकृतियां बनाईं, जिनमें से प्रत्येक में उन्होंने पुरातात्विक मूल का विवरण, उपयोग किए गए उपकरणों और उपकरणों की एक सूची, सामग्री संरचना का विश्लेषण और अंत में, व्यक्तिगत संचालन की व्याख्या और एक संकेत प्रदान किया। तकनीकी प्रक्रिया की अवधि। सबसे कम समय रेप्लिका नंबर दो-बारह घंटे पर खर्च हुआ। सबसे लंबा - साठ घंटे - प्रतिकृति संख्या चौदह की मांग की।

कांस्य युग के दौरान, उत्पादन से जुड़ी असुविधाएं धीरे-धीरे उभरने लगीं, मुख्य रूप से प्रकृति में कच्चे माल की सीमित उपलब्धता और उस समय तक ज्ञात जमा की कमी। यह निश्चित रूप से एक कारण था कि लोग एक नई धातु की तलाश में थे जो लगातार बढ़ती जरूरतों को पूरा कर सके। लोहा इन आवश्यकताओं को पूरा करता था। सबसे पहले, उसका भाग्य तांबे के भाग्य जैसा था। उल्कापिंड मूल का पहला लोहा, या दुर्घटना से प्राप्त हुआ, पहले से ही तीसरी और दूसरी सहस्राब्दी ईसा पूर्व में दिखाई दिया। एन.एस. पूर्वी भूमध्य सागर में। तीन सहस्राब्दी से अधिक पहले, पश्चिमी एशिया, अनातोलिया और ग्रीस में धातुकर्म भट्टियां संचालित होने लगीं। वे हमारे देश में हॉलस्टैट युग में दिखाई दिए, लेकिन उन्होंने अंततः ला टेने युग में ही जड़ें जमा लीं।

प्राचीन लौह-स्मेल्टिंग व्यवसाय (ऑक्साइड, कार्बोनेट, सिलिकेट) में प्रयुक्त कच्चे माल में से। सबसे आम ऑक्साइड थे: हेमेटाइट, या लौह चमक, लिमोनाइट, या ब्राउन लौह अयस्क, लौह हाइड्रोक्साइड और मैग्नेटाइट का मिश्रण, जिसे बड़ी कठिनाई से कम किया जा सकता है।

लोहे की कमी पहले से ही लगभग 500 डिग्री सेल्सियस पर शुरू हो जाती है। अब आप शायद सोच रहे होंगे कि तांबे और कांसे की तुलना में सदियों या सहस्राब्दियों के बाद लोहे का उपयोग क्यों किया गया। यह उस समय इसके उत्पादन की स्थितियों के कारण है। अपने फोर्ज और भट्टियों (लगभग 1100 डिग्री सेल्सियस) में पहले धातुकर्मियों द्वारा पहुंचे तापमान पर, लोहा कभी तरल अवस्था में नहीं गया (इसके लिए कम से कम 1500 डिग्री सेल्सियस की आवश्यकता होती है), लेकिन एक आटा द्रव्यमान के रूप में जमा होता है, जिसे वेल्डेड किया गया था अनुकूल परिस्थितियों में स्लैग और ज्वलनशील पदार्थों के अवशेषों में लथपथ क्रिकेट में। इस तकनीक के साथ, कार्बन की एक नगण्य मात्रा, लगभग एक प्रतिशत, चारकोल से लोहे में चली गई, इसलिए यह ठंडी अवस्था में भी नरम और फोर्ज करने योग्य थी। ऐसे लोहे से बनी वस्तुएँ काँसे की कठोरता तक नहीं पहुँचती थीं। अंक आसानी से मुड़े हुए थे और जल्दी सुस्त हो गए थे। यह लोहे का तथाकथित प्रत्यक्ष, प्रत्यक्ष उत्पादन था। यह 17वीं शताब्दी तक बना रहा। सच है, कुछ प्रागैतिहासिक और प्रारंभिक मध्ययुगीन भट्टियों में उच्च स्तर की कार्बन सामग्री, यानी एक प्रकार का स्टील के साथ लोहा प्राप्त करना संभव था। केवल 17वीं शताब्दी से, भट्टियों का उपयोग किया जाने लगा, जहां लोहे का उत्पादन तरल अवस्था में और उच्च कार्बन सामग्री के साथ, यानी कठोर और भंगुर होता था, जिसमें से एक पिंड डाली जाती थी। स्टील प्राप्त करने के लिए, निहित कार्बन के हिस्से को हटाकर उच्च कार्बन वाले लोहे को निंदनीय बनाना आवश्यक था। इसलिए, इस विधि को अप्रत्यक्ष लौह उत्पादन कहा जाता है। लेकिन प्रागैतिहासिक लोहारों ने भी प्रयोगों के माध्यम से अपने अनुभव का विस्तार किया। उन्होंने पाया कि लोहे को फोर्ज में गर्म करने पर जब लकड़ी का कोयला का तापमान 800-900 डिग्री सेल्सियस तक पहुंच जाता है, तो बेहतर गुणों वाले उत्पाद प्राप्त किए जा सकते हैं। तथ्य यह है कि उनकी सतह पर उच्च कार्बन सामग्री के साथ एक पतली परत बनती है, जो वस्तु को निम्न-कार्बन स्टील की गुणवत्ता देती है। सख्त होने के सिद्धांत की खोज के बाद लोहे की कठोरता बढ़ गई और इसके फायदे इस्तेमाल किए जाने लगे।

संभवतः प्राचीन धातु विज्ञान के अध्ययन में सबसे पहला प्रयोग लगभग सौ साल पहले काउंट वर्मब्रांड द्वारा आदेशित किया गया था। उनके धातुकर्म कार्यकर्ताओं ने डेढ़ मीटर के व्यास के साथ एक साधारण फोर्ज में चारकोल, भुना हुआ अयस्क का इस्तेमाल किया, और गलाने की प्रक्रिया में उन्होंने कमजोर वायु इंजेक्शन द्वारा दहन की स्थिति में सुधार किया। छब्बीस घंटे बाद, उन्हें लगभग बीस प्रतिशत लोहा प्राप्त हुआ, जिससे विभिन्न वस्तुओं को जाली बनाया गया। अपेक्षाकृत हाल ही में, इसी तरह के उपकरण में लौह अयस्क को गलाने का काम ब्रिटिश प्रयोगकर्ताओं द्वारा किया गया था। उन्होंने एक प्राचीन रोमन साइट पर खोजे गए फोर्ज की समानता में एक साधारण गलाने वाले फोर्ज का पुनर्निर्माण किया। मूल फोर्ज का व्यास 120 सेमी और गहराई 45 सेमी था। गलाने से पहले, ब्रिटिश शोधकर्ताओं ने अयस्क को ऑक्सीकरण वातावरण में 800 डिग्री सेल्सियस के तापमान पर भुनाया। चारकोल के प्रज्वलित होने के बाद, अयस्क और चारकोल की नई परतें धीरे-धीरे फोर्ज में जोड़ी गईं। प्रयोग के दौरान लांस के साथ आर्टिफिशियल ब्लोइंग का इस्तेमाल किया गया। कार्बन मोनोऑक्साइड के साथ अपचित अयस्क की एक परत को तल में घुसने में लगभग चार घंटे का समय लगा। ऑपरेटिंग तापमान 1100 डिग्री सेल्सियस तक चला गया, और लोहा तुयेरे के मुहाने के पास जमा हो गया। पिघलने की प्रक्रिया के दौरान उपज 20 प्रतिशत थी। 1.8 किग्रा अयस्क से 0.34 किग्रा लोहा प्राप्त हुआ।

1957 में गाइल्स के प्रयोगों ने विभिन्न प्रकार की शाफ्ट भट्टियों में अयस्क की कमी के लिए समर्पित प्रयोगों की एक श्रृंखला खोली। पहले प्रयोगों में, जोसेफ विल्हेम गिल्स ने साबित कर दिया कि एक शाफ्ट संरचना की एक प्रागैतिहासिक भट्टी लीवार्ड ढलानों पर हवा की प्राकृतिक गति का उपयोग करके सफलतापूर्वक काम कर सकती है। एक परीक्षण के दौरान, उन्होंने भट्ठी के केंद्र में 1280 से 1420 डिग्री सेल्सियस और भट्ठी के स्थान में 250 डिग्री सेल्सियस का तापमान दर्ज किया। गलाने का परिणाम 17.4 किलोग्राम लोहा, यानी 11.5 प्रतिशत था: चार्ज में 152 किलोग्राम भूरा लौह अयस्क और लौह चमक और 207 किलोग्राम लकड़ी का कोयला शामिल था।

रोमन युग से प्रतिकृति भट्टियों में कई अनुभवी हीट डेनमार्क में विशेष रूप से लीरा में किए गए हैं। यह पता चला कि एक सफल गलाने से 15 किलो लोहे का उत्पादन हो सकता है। इसके लिए डेन को 132 किलो बोग अयस्क और 150 किलो चारकोल का उपयोग करना पड़ा, जो एक घन मीटर जलाने से प्राप्त होता था। दृढ़ लकड़ी का मी। पिघलना लगभग 24 घंटे तक चला।

स्वीतोक्रज़िस्की पहाड़ों में खोजे गए विशाल लौह-निर्माण क्षेत्र के अध्ययन के संबंध में पोलैंड में व्यवस्थित प्रयोग किए जाते हैं। यह देर से रोमन युग (तीसरी से चौथी शताब्दी ईस्वी) में फला-फूला। अकेले 1955 से 1966 तक, पुरातत्वविदों ने स्वीतोक्रज़िस्की पहाड़ों में 4 हज़ार से अधिक लौह-गलाने वाली भट्टियों के साथ 95 धातुकर्म परिसरों की जांच की। पुरातत्वविद् काज़मेज़ बेलेनिन का मानना है कि इस क्षेत्र में ऐसे परिसरों की कुल संख्या 300 हजार स्टोव के साथ 4 हजार है। उनके उत्पादन की मात्रा बाजार की गुणवत्ता के 4 हजार टन लोहे तक पहुंच सकती है। यह एक बहुत बड़ा आंकड़ा है जिसका प्रागैतिहासिक दुनिया में कोई एनालॉग नहीं है।

उपरोक्त लोहे के गलाने वाले उत्पादन की उत्पत्ति देर से ला टेने (पिछली शताब्दी ईसा पूर्व) और प्रारंभिक रोमन काल में हुई, जब दस या बीस भट्टियों के साथ धातुकर्म परिसर सीधे निपटान के केंद्र में स्थित थे। उनके उत्पाद केवल स्थानीय, बहुत सीमित जरूरतों को पूरा करते थे। मध्य रोमन काल की शुरुआत में, लोहे का उत्पादन प्रकृति में व्यवस्थित होना शुरू हुआ, यह III-IV सदियों में अपनी सबसे बड़ी वृद्धि पर पहुंच गया। भट्टियां दो आयताकार डिब्बों के रूप में स्थित थीं, जो रखरखाव कर्मियों के लिए बहाव द्वारा अलग की गई थीं। प्रत्येक डिब्बे में, भट्टियों को दो, तीन और चार में बांटा गया था। इस प्रकार, एक परिसर में कई दर्जन स्टोव थे, लेकिन सौ या दो सौ स्टोव के साथ कोई दुर्लभ अपवाद और बस्तियां नहीं थीं। इस अवधि के दौरान लोहे के निर्यात के अस्तित्व की परिकल्पना की पुष्टि न केवल उच्च उत्पादकता वाले धातुकर्म भट्टियों की संख्या से होती है, बल्कि हजारों रोमन सिक्कों के साथ खजाने की कई खोजों से भी होती है। प्रवासन अवधि के दौरान और प्रारंभिक मध्य युग में, उत्पादन फिर से उस स्तर तक गिर गया जो स्थानीय जरूरतों को पूरा करता था।

रोमन युग में इतने बड़े पैमाने पर धातुकर्म उत्पादन के उद्भव के लिए एक शर्त लकड़ी और अयस्क का पर्याप्त भंडार था। धातुकर्मी भूरे लौह अयस्क, हेमेटाइट और लौह स्पर का इस्तेमाल करते थे। उन्होंने सामान्य खनन पद्धति का उपयोग करके कुछ अयस्कों का खनन किया, जैसा कि इसका सबूत है, उदाहरण के लिए, स्टैशिट्स माइन, जिसमें माइन शाफ्ट, एडिट्स और लाइनिंग के अवशेष और रोमन युग में वापस डेटिंग के उपकरण हैं। हालांकि, उन्होंने दलदली अयस्क का भी तिरस्कार नहीं किया। गहरे चूल्हे और ऊंचे शाफ्ट वाले स्टोव का इस्तेमाल किया जाता था, जिन्हें लोहे के स्पंज (ग्रिट्स) को हटाते समय तोड़ना पड़ता था।

1956 के बाद से, उत्पादन प्रक्रिया का पुनर्निर्माण करने वाले więtokrzyskie पहाड़ों में प्रयोग किए गए हैं: आग पर अयस्क का खनन (नमी को दूर करने के लिए, सल्फर जैसे हानिकारक अशुद्धियों के संवर्धन और आंशिक दहन); चारकोल के ढेर में जलने से लकड़ी का कोयला प्राप्त करना; भट्टी का निर्माण और उसकी दीवारों को सुखाना; भट्ठी को फायर करना और सीधे गलाने; खदान के शाफ्ट का विकास और लोहे के प्याले की खुदाई; लोहे का प्याला बनाना।

1960 में, प्राचीन धातुकर्म संग्रहालय सबसे प्रसिद्ध स्थलों (नोवा सबुपिया) में से एक में खोला गया था, जिसके पास सितंबर में 1967 से हर साल प्रागैतिहासिक धातु विज्ञान की तकनीक को जनता के सामने प्रदर्शित किया गया है। यह प्रदर्शन एक खदान से धातुकर्म परिसर में अयस्क की डिलीवरी के साथ शुरू होता है जिसमें विभिन्न स्तरों पर लौह स्मेल्टर होते हैं। यहां अयस्क को हथौड़ों से कुचलकर सुखाया जाता है। अयस्क का सुखाने और संवर्द्धन रोस्टिंग सुविधाओं में होता है। ऐसा उपकरण अयस्क द्वारा स्थानांतरित जलाऊ लकड़ी की परतों द्वारा गठित ढेर के रूप में होता है। स्टैक को एक ही समय में सभी तरफ से आग लगा दी जाती है। दहन के बाद, सूखे, भुने और लाभकारी अयस्क को ढेर कर दिया जाता है, जहां से इसे लदान के लिए ले जाया जाता है। परिसर के आसपास के क्षेत्र में एक कोयला खनिकों का कार्यस्थल भी है, जो चारकोल के उत्पादन को दर्शाता है - एक स्टैक बिछाना और खड़ा करना, जलाना, ढेर को अलग करना, कोयले को एक खुले गोदाम में ले जाना, पीसना और अंत में एक भट्टी में इसका उपयोग करना। इसके बाद भट्ठी को गर्म करना, धौंकनी की स्थापना और बिछाने का काम होता है। परिसर के कर्मचारियों में दस श्रमिक शामिल हैं - खनिक, धातुकर्मी, कोयला खनिक और सहायक कर्मचारी जो पिघल रहे हैं और साथ ही प्रयोग के लिए दूसरी भट्टी तैयार कर रहे हैं। चूल्हे से लोहे के स्पंज को हटाकर गलाना जारी है, और खदान को पहले तोड़ा जाना चाहिए।

1960 में, पोलिश और चेक विशेषज्ञ सेना में शामिल हो गए और संयुक्त रूप से धातुकर्म प्रयोग करने लगे। उन्होंने रोमन मॉडल के बाद दो कमी भट्टियां बनाईं। एक स्वीतोक्रज़िस्की पहाड़ों से स्टोव के प्रकार के अनुरूप था, दूसरा लॉडेनिस (चेक गणराज्य) में एक पुरातात्विक खोज के अनुरूप था। गलाने के लिए हेमेटाइट अयस्क और बीच कोयले का उपयोग डेढ़ से डेढ़ और एक कमजोर वायु विस्फोट के अनुपात में किया जाता था। वायु प्रवाह, तापमान और कम करने वाली गैसों को व्यवस्थित रूप से मॉनिटर और मापा गया। पोलिश भट्टी के एक एनालॉग पर एक प्रयोग के दौरान, जिसमें एक गहरा और अलग शाफ्ट सुपरस्ट्रक्चर - 13, 27 और 43 सेमी ऊंचा था, वैज्ञानिकों ने पाया कि पिघलने की प्रक्रिया दोनों विपरीत ट्यूयरों की गर्दन पर केंद्रित थी, जहां मोबाइल स्लैग और स्पंजी लौह (13 से 23 प्रतिशत लौह से और निचले स्लैग में बूंदों में केवल एक प्रतिशत धातु लोहा)। तुयेरेस के पास का तापमान 1220-1240 डिग्री सेल्सियस तक पहुंच गया।

लॉडेनित्ज़ ओवन में प्रयोगों के दौरान प्रक्रिया इसी तरह आगे बढ़ी; केवल धातुमल और लोहे की संरचनाओं का रूप भिन्न था। लांस के पास का तापमान 1360 डिग्री सेल्सियस था। और इस प्रतिकृति में, कार्बराइजेशन के निशान के साथ एक लोहे का क्रिस्टल प्राप्त किया गया था। लोहे का प्याला हमेशा ट्यूयर्स के गले में बनता था, जबकि लाइटर स्लैग इसके छिद्रों से होते हुए चारकोल परत के तल में प्रवाहित होता था। दोनों ही मामलों में दक्षता 17-20 प्रतिशत से अधिक नहीं थी।

आगे के प्रयोगों का उद्देश्य 8वीं शताब्दी में स्लाव धातुकर्म उत्पादन के स्तर को स्पष्ट करना था, जिसके अवशेष मोराविया में यूनिकोव के पास एलकोविस में खोजे गए परिसरों में संरक्षित किए गए थे। यह मुख्य रूप से यह निर्धारित करने के बारे में था कि क्या ऐसी भट्टियों में स्टील बनाना संभव है। लोहे की उपज और भट्ठी की दक्षता के संबंध में, यह माध्यमिक रुचि का था, क्योंकि प्रयोग के दौरान किए गए कई मापों ने गलाने की प्रक्रिया पर प्रतिकूल प्रभाव डाला।

Zhelechovitsky प्रकार के ओवन एक सरल डिजाइन के उल्लेखनीय उपकरण हैं। उनके आकार ने भरने के साथ उच्च गुणवत्ता वाले भरने को संभव बना दिया। प्रयोगों से पता चला है कि गलाने पर, धातुकर्मी स्वयं चारकोल का उत्पादन कर सकते हैं। ईंधन को छोटे हिस्से में भट्ठी में डालना पड़ता था, अन्यथा भट्ठी के चूल्हे के पास संकीर्ण शाफ्ट छेद को अवरुद्ध करने का खतरा था। कम पिघलने वाले लौह अयस्कों में एक निर्विवाद लाभ था, लेकिन ज़ेलेखोवित्स्की प्रकार की भट्टियां हेमेटाइट और मैग्नेटाइट दोनों को पुनर्प्राप्त करने में सक्षम थीं। अयस्क का पूर्व-भुनना मुश्किल नहीं था और, सभी संभावना में, किसी भी मामले में लाभदायक था। अयस्क गांठों का सेंटीमीटर आकार इष्टतम था।

फिलिंग ने भट्ठी के चूल्हे में एक पिघलने वाला शंकु बनाया, और जो सामग्री आगे डाली गई थी, वह स्वचालित रूप से लांस के पीछे गुहा में ले जाया गया, जहां स्टिंग का उपरिकेंद्र बनाया गया था, जिसमें उत्पाद को पुनर्संयोजन से संरक्षित किया गया था दबावयुक्त वायु।

एक महत्वपूर्ण पैरामीटर भट्ठी में इंजेक्ट की गई हवा की मात्रा है। यदि पर्याप्त उड़ान नहीं है, तो तापमान बहुत कम है। हवा की एक बड़ी मात्रा से लोहे का एक महत्वपूर्ण नुकसान होता है, जो स्लैग में चला जाता है। Zhelechovice भट्ठी के लिए उड़ा हवा की इष्टतम मात्रा 250-280 लीटर प्रति मिनट थी।

इसके अलावा, प्रयोगकर्ताओं ने पाया कि कुछ शर्तों के तहत आदिम व्यक्तिगत भट्टियों में भी उच्च कार्बन स्टील प्राप्त करना संभव है और इसलिए, बाद में कार्बराइजेशन की कोई आवश्यकता नहीं है। ज़ेलेखोवित्स्की परिसर में प्रयोगों के दौरान, पुरातत्वविदों ने इस तथ्य पर ध्यान दिया कि सभी भट्टियां लांस के पीछे एक सिंक से सुसज्जित हैं। उन्होंने काल्पनिक रूप से इस स्थान को ग्रिट्स को गर्म करने और कार्बराइजिंग के लिए एक कक्ष के रूप में लिया, जो पिघलने के तुरंत बाद वहां जमा हो गया। उन्होंने इस परिकल्पना का परीक्षण ज़ेलेचोविस भट्टी की प्रतिकृति में किया। कोयले से हेमेटाइट अयस्क को गलाने के छह घंटे के बाद, भट्ठी की पिछली गुहा में कम करने वाले वातावरण में क्रिटा को गर्म किया गया था। कक्ष का तापमान 1300 डिग्री सेल्सियस था। उत्पाद को लाल और सफेद गर्मी के तहत ओवन से हटा दिया गया था। लावा स्पंजी लोहे के द्रव्यमान के छिद्रों से होकर बहता था। उत्पाद में शुद्ध लोहे के साथ कार्बराइज्ड आयरन था।

1961 और 1962 में नोवगोरोड पुरातात्विक अभियान के दौरान, X-XIII सदियों की एक प्राचीन रूसी ऊपर-जमीन शाफ्ट भट्टी की प्रतिकृति में प्रायोगिक लोहे को गलाने का काम किया गया था, जिसे पुरातात्विक और नृवंशविज्ञान दोनों स्रोतों से जाना जाता है। इस तथ्य को ध्यान में रखते हुए कि मिट्टी से भट्ठा सुखाने - अर्थात्, मूल इससे बनाए गए थे - इसमें कई सप्ताह लगेंगे, प्रयोगकर्ताओं ने इसके निर्माण में मिट्टी के ब्लॉकों का उपयोग किया। उनके बीच की खाई को मिट्टी और रेत के ग्रीस से भर दिया गया था। भट्टियों के आंतरिक भाग को मिट्टी और रेत की लगभग सेंटीमीटर परत के साथ लेपित किया गया था। चूल्हे का एक बेलनाकार आकार था जिसका व्यास 105 सेमी और ऊंचाई 80 सेमी थी। सिलेंडर के केंद्र में एक साठ सेंटीमीटर की भट्टी रखी गई थी। ऊपरी छेद का व्यास 20 सेमी, चूल्हा - 30 सेमी था। भट्ठी के निचले हिस्से में, प्रयोगकर्ताओं ने 25x20 सेमी आकार का एक छेद बनाया, जो हवा के इंजेक्शन और लावा के निर्वहन के लिए काम करता था। भट्ठी के अंदर के शासन पर नियंत्रण दीवार में दो डायोप्टर के माध्यम से किया गया था, जिसके माध्यम से मापने के उपकरण के कुछ हिस्सों को पेश किया गया था। उड़ाने को नवीनतम तरीके से किया गया था - एक इलेक्ट्रिक मोटर, जिसकी शक्ति फोर्जिंग धौंकनी द्वारा प्राप्त मापदंडों के अनुसार लाई गई थी। बीस सेंटीमीटर का लांस फिर से पुराने प्रकार की प्रतिकृति था, जिसे मिट्टी और रेत के मिश्रण से बनाया गया था। सामान्य मौसम की स्थिति में तीन दिनों तक रेत सूख गई।

गलाने के लिए, उन्होंने बहुत अधिक लौह सामग्री (लगभग 77 प्रतिशत) के साथ दलदली अयस्क का इस्तेमाल किया, और दो मामलों में, और हाइपरजीन अयस्क, जिसे अखरोट के आकार तक कुचल दिया गया था। लोड करने से पहले, अयस्क को सुखाया जाता था, और इसके कुछ हिस्से को आग में लगभग आधे घंटे तक जलाया जाता था। दो घंटे के लिए प्राकृतिक मसौदे के साथ सूखे पाइन लॉग के साथ भट्ठी को गर्म करने के साथ गलाने की शुरुआत हुई। तब उन्होंने भट्ठी को साफ किया और कोयले की धूल और कुचल कोयले की एक पतली परत से ढक दिया। इसके बाद तुयरे की स्थापना की गई और सभी दरारों को मिट्टी से ढक दिया गया। धधकना तब शुरू हुआ जब धुएँ के छेद के माध्यम से शाफ्ट पूरी तरह से चारकोल से भर गया। पांच से दस मिनट बाद, देवदार का कोयला जलाया गया, और आधे घंटे बाद, इसका एक तिहाई हिस्सा जल गया। खदान के ऊपरी हिस्से में बनी खाली जगह में एक चार्ज भरा हुआ था, जिसमें कोयला और अयस्क होता था। जब चार्ज का निपटारा हो गया, तो परिणामी शून्य में एक और हिस्सा जोड़ा गया। कुल मिलाकर, सत्रह प्रायोगिक तापों को अंजाम दिया गया।

भरने से, जिसमें 7 किलो अयस्क और 6 किलो लकड़ी का कोयला होता है, 1.4 किलो स्पंजी लोहा (20 प्रतिशत) और 2.55 किलो लावा (36.5 प्रतिशत) प्राप्त होता है। किसी भी ताप में चारकोल का द्रव्यमान अयस्क के द्रव्यमान से अधिक नहीं था। उच्च तापमान पर किए गए मेल्ट्स ने कम आयरन का उत्पादन किया। तथ्य यह है कि उच्च तापमान पर, अधिक लोहा स्लैग में चला गया। तापमान शासन के अलावा, स्लैग को टैप करने के लिए इष्टतम क्षण की पसंद की सटीकता का पिघलने की गुणवत्ता और दक्षता पर गंभीर प्रभाव पड़ा। बहुत जल्दी या, इसके विपरीत, बहुत देर से दोहन के साथ, स्लैग ने लोहे के आक्साइड को अवशोषित कर लिया, और इससे कम उत्पादन उपज हुई। लोहे के आक्साइड की एक उच्च सामग्री के साथ, धातुमल चिपचिपा हो गया और इसलिए खराब हो गया और स्पंजी लोहे से छुटकारा पाया।

नोवगोरोड प्रयोगों का महत्व विशेष रूप से महान है क्योंकि उनमें से कुछ के दौरान स्लैग जारी किया गया था। पिघलने 90 से 120 मिनट तक चली। इस प्रकार की भट्टी में एक चक्र में 25 किलो तक अयस्क को संसाधित करना और 5 किलो से अधिक लोहा प्राप्त करना संभव था। कम किया हुआ स्पंज आयरन सीधे भट्ठी के तल पर जमा नहीं किया गया था, लेकिन कुछ हद तक अधिक था। इस उत्पाद से धात्विक कच्चा लोहा प्राप्त करना नए हीटिंग से जुड़ा एक और स्वतंत्र और जटिल ऑपरेशन था। और इन प्रयोगों ने इस परिकल्पना की पुष्टि की कि कुछ शर्तों के तहत, लोहे को पारंपरिक कम करने वाली भट्टियों में कार्बराइज्ड किया जाता है, यानी कच्चा स्टील प्राप्त किया जाता है। रिडक्शन फर्नेस में, जहां प्रक्रिया स्लैग टैपिंग के बिना आगे बढ़ी, एक समूह प्राप्त हुआ, जिसमें स्पंज आयरन (ऊपरी भाग), स्लैग (निचला हिस्सा) और कोयले के अवशेष शामिल थे। स्पंजी लोहे को धातुमल से अलग करना आमतौर पर यंत्रवत् किया जाता था।

हाल ही में, पुरातत्वविदों ने ब्लैंस्को शहर के पास मोरावियन कार्स्ट में, प्राचीन धातुकर्म गतिविधि के कई निशान खोजे हैं - भट्ठी के गड्ढे, मलबे, दीवारें, ट्यूयर, गांठ - 10 वीं शताब्दी में वापस डेटिंग। चूल्हा भट्टियों में से एक के एक मॉडल में, एक प्रयोग किया गया था जिसमें दिखाया गया था कि इस तरह के उपकरण में कार्बराइज्ड स्टील का भी उत्पादन किया जा सकता है और स्पंजी लोहे को लांस स्तर पर पाप किया जाता है और इसलिए इसे स्लैग सिल्लियों के नीचे नहीं पाया जा सकता है।

पत्थर - ग्रेनाइट, चूना पत्थर, संगमरमर, डायबेस, बेसाल्ट - लंबे समय से मनुष्य द्वारा भवन निर्माण सामग्री के रूप में उपयोग किया जाता रहा है। पत्थर पिघलने के विचार से लोगों को क्या प्रेरणा मिली? जुड़े हुए पत्थर की विशेषताएं क्या हैं?

एसिड प्रतिरोध के संदर्भ में, फ्यूज्ड स्टोन चीनी मिट्टी के बरतन से नीच नहीं है। यहां तक कि उबलते एसिड में, जो किसी भी धातु को कई घंटों तक और कभी-कभी मिनटों में भी भंग कर देता है, पत्थर की ढलाई नष्ट नहीं होती है। जुड़े हुए पत्थर का घर्षण प्रतिरोध धातुओं की तुलना में काफी अधिक है, सामग्री "उम्र बढ़ने 9raquo" के अधीन नहीं है, वह थकान 9raquo से अपरिचित है। मुश्किल से और कड़वे ठंढ। और केंद्रापसारक रूप से डाली जाने के कारण, इसका प्रदर्शन और भी अधिक है।

जुड़े हुए पत्थर के फायदों में इसके उत्पादन के लिए प्रौद्योगिकी की सादगी शामिल है। एक खुदाई बाल्टी के साथ चट्टान को स्कूप करें, इसे लोड करें और इसे ओवन में लाएं। उतना ही महत्वपूर्ण तथ्य यह है कि किसी भी धातु को प्राप्त करने के लिए धातु के पत्तों की तुलना में बहुत अधिक "ore9raquo" को संसाधित करना आवश्यक है। पत्थर का प्रसंस्करण करते समय, अपशिष्ट दस प्रतिशत से अधिक नहीं होता है।

दुर्भाग्य से, यह नाजुक है। लेकिन अगर इसे धातु से मजबूत किया जाए तो ताकत बढ़ जाती है। इसके अलावा, जुड़े हुए पत्थर अचानक तापमान परिवर्तन के प्रति संवेदनशील होते हैं। एक तरल माध्यम में वर्तमान में स्वीकार्य मानदंड 100 हैं, एक वायु माध्यम में - 250 डिग्री। गर्मी प्रतिरोधी प्रकार की कास्टिंग प्राप्त करने के लिए काम चल रहा है। पहले से ही ऐसे फॉर्मूलेशन हैं जो 500 और यहां तक कि 600 डिग्री के तापमान में गिरावट का सामना कर सकते हैं।

धातु की कमी के अभाव में भी पत्थर की ढलाई का उपयोग आवश्यक होगा। यहाँ अनगिनत उदाहरणों में से एक है। सुपरफॉस्फेट जैसे उर्वरकों का उत्पादन विशेषज्ञों के लिए बहुत चिंता का विषय हुआ करता था। आंदोलनकारियों के धातु के ब्लेड लंबे समय तक आक्रामक वातावरण के प्रभाव का सामना नहीं कर सके। और फ्यूज्ड स्टोन से बने वही ब्लेड लगभग बीस गुना मजबूत निकले। सामान्य तौर पर, रसायनज्ञों के बीच पत्थर की ढलाई की सबसे बड़ी मांग है। और अकारण नहीं। यह हजारों टन अत्यधिक दुर्लभ सीसा बचाता है, जो उपकरणों के सेवा जीवन को महत्वपूर्ण रूप से बढ़ाता है। उदाहरण के लिए, कुज़नेत्स्क मेटलर्जिकल प्लांट में, स्टोन कास्टिंग टाइल्स के साथ पिकलिंग बाथ छह साल तक काम करते हैं, जबकि लीड लाइनिंग को छह महीने बाद बदल दिया गया था।

धातु के पाइपों को कास्ट स्टोन पाइप से बदलने से भी महत्वपूर्ण आर्थिक लाभ होते हैं। क्रिवॉय रोग अयस्क प्रसंस्करण संयंत्र में, अयस्क के परिवहन के लिए धातु पाइपलाइन को अधिकतम छह महीनों में परोसा जाता है, और पिघले हुए पत्थर से बने पाइप - आठ गुना अधिक। थर्मल पावर प्लांटों में हाइड्रोलिक राख हटाने के लिए कास्ट आयरन ट्रे 9-12 महीनों में विफल हो जाती है। स्टोन-कास्ट पाइप 20 या 30 साल तक चल सकते हैं।

1975 कोम्सोमोल एड की केंद्रीय समिति। "युवा गार्ड"

2009 "यूरेका! 9raquo;

16. धातुओं का उत्पादन। पत्थर कब पिघलता है?

आपकी वर्तमान परवरिश के लिए बहुत कुछ, ”यानेचेक ने संपादन के साथ कहा। - और अगर कभी-कभी आप अपने बेटे से कुछ कहते हैं, तो वह जवाब देता है: "आप, पिताजी, यह नहीं समझते, अब एक और समय है, एक अलग युग ... आखिरकार, हड्डी का हथियार, वह कहता है, आखिरी नहीं है शब्द: किसी दिन सामग्री"। ठीक है, आप जानते हैं, यह बहुत अधिक है: क्या किसी ने पत्थर, लकड़ी या हड्डी से अधिक मजबूत सामग्री देखी है! यद्यपि आप एक मूर्ख महिला हैं, आपको स्वीकार करना होगा: क्या ... क्या ... ठीक है, कि यह सभी सीमाओं से परे है।

कारेल चापेक। नैतिकता के पतन पर ("अपोक्रिफा" के संग्रह से)

अब हम धातुओं के बिना अपने जीवन की कल्पना ही नहीं कर सकते। हम उनके इतने अभ्यस्त हैं कि, कम से कम अवचेतन रूप से, हम विरोध करते हैं - और इसमें हम ऊपर उद्धृत प्रागैतिहासिक युग के नायक की तरह हैं - धातुओं को कुछ नया, अधिक लाभदायक के साथ बदलने का कोई भी प्रयास। हम कुछ उद्योगों में अपना रास्ता हल्का, अधिक टिकाऊ और सस्ती सामग्री बनाने में कठिनाई से अच्छी तरह वाकिफ हैं। आदत लोहे का कोर्सेट है, लेकिन अगर यह प्लास्टिक से बना होता, तो भी यह अधिक आरामदायक होता। हालाँकि, हमने कुछ सहस्राब्दियों को छोड़ दिया। धातु के पहले उपभोक्ताओं को यह भी संदेह नहीं था कि आने वाली पीढ़ियां अपनी खोज को आर्थिक और तकनीकी विकास के पथ पर सबसे उत्कृष्ट मील के पत्थर के बराबर रखेंगी - कृषि के उद्भव और 19 वीं शताब्दी की औद्योगिक क्रांति के साथ।

खोज शायद हुई - जैसा कि कभी-कभी होता है - कुछ असफल ऑपरेशन के परिणामस्वरूप। ठीक है, उदाहरण के लिए, इस तरह: एक प्रागैतिहासिक किसान को पत्थर की प्लेटों और कुल्हाड़ियों की आपूर्ति को फिर से भरने की जरूरत थी। अपने पैरों के पास रखे कम्बलों के ढेर में से उसने पत्थर दर पत्थर को चुना और कुशल चाल से एक के बाद एक थाली पीटते रहे। और तभी उसके हाथों में किसी प्रकार का चमकीला कोणीय पत्थर गिरा, जिससे वह उस पर कितना भी प्रहार करे, एक भी प्लेट नहीं निकली। इसके अलावा, जितना अधिक परिश्रम से उसने कच्चे माल के इस आकारहीन टुकड़े पर टैप किया, उतना ही यह एक केक जैसा दिखने लगा, जिसे अंत में क्रंप किया जा सकता था, घुमाया जा सकता था, लंबाई में खींचा जा सकता था और सबसे आश्चर्यजनक आकार में घुमाया जा सकता था। इसलिए लोग सबसे पहले अलौह धातुओं - तांबा, सोना, चांदी, इलेक्ट्रॉन के गुणों से परिचित हुए। पहले, बहुत ही सरल गहने, हथियार और औजारों के निर्माण में, पाषाण युग की सबसे व्यापक तकनीक - एक झटका - उनके लिए पर्याप्त थी। लेकिन ये वस्तुएं नरम थीं, आसानी से टूट गईं और सुस्त थीं। इस रूप में वे पत्थर के प्रभुत्व को खतरे में नहीं डाल सके। और इसके अलावा, धातु अपने शुद्ध रूप में, ठंडी अवस्था में पत्थर प्रसंस्करण के लिए उत्तरदायी, प्रकृति में अत्यंत दुर्लभ हैं। और फिर भी उन्हें नया पत्थर पसंद आया, इसलिए उन्होंने इसके साथ प्रयोग किया, संयुक्त प्रसंस्करण तकनीकों, प्रयोगों की स्थापना, विचार किया। स्वाभाविक रूप से, उन्हें कई असफलताओं को सहना पड़ा, और सत्य की खोज करने में उन्हें बहुत लंबा समय लगा। उच्च तापमान पर (वे सिरेमिक की फायरिंग से इसके परिणामों को अच्छी तरह से जानते थे), पत्थर (जिसे आज हम तांबा कहते हैं) एक तरल पदार्थ में बदल गया जिसने किसी भी आकार का रूप ले लिया। उपकरण में बहुत तेज धार हो सकती है जिसे तेज भी किया जा सकता है। टूटे हुए उपकरण को फेंकना नहीं पड़ता था - इसे पिघलाने और मोल्ड में फिर से डालने के लिए पर्याप्त था। तब उन्हें पता चला कि तांबे को विभिन्न अयस्कों को भूनकर प्राप्त किया जा सकता है, जो शुद्ध धातुओं की तुलना में बहुत अधिक मात्रा में और अधिक मात्रा में पाए जाते हैं। बेशक, वे पहली नज़र में अयस्क में छिपी धातु को नहीं पहचान पाए, लेकिन इन जीवाश्मों ने निस्संदेह उन्हें अपने विविध रंग से आकर्षित किया। और जब, यादृच्छिक और बाद में जानबूझकर किए गए मात्रात्मक प्रयोगों की एक लंबी श्रृंखला के बाद, इसमें कांस्य की खोज को जोड़ा गया, तांबे और टिन का एक ठोस सुनहरा मिश्र धातु, पत्थर का प्रभुत्व, जो लाखों वर्षों तक चला था, इस पर हिल गया था बहुत नींव।

मध्य यूरोप में, तांबे के उत्पाद पहली बार नवपाषाण काल के अंत में अलग-अलग मामलों में दिखाई दिए, कुछ अधिक बार वे एनोलिथिक में पाए गए। हालाँकि, पहले से ही, सातवीं - पाँचवीं सहस्राब्दी ईसा पूर्व में। एन.एस. अधिक विकसित मध्य पूर्व ने उपयुक्त ऑक्साइड (कप्राइट), कार्बोनेट (मैलाकाइट), और बाद में सल्फाइड अयस्क (कॉपर पाइराइट) को गलाकर तांबा प्राप्त करना शुरू किया। सबसे सरल था अपक्षयित तांबे के भंडार से प्राप्त ऑक्साइड अयस्कों का गलाना। ऐसे अयस्क 700-800 डिग्री के तापमान पर संभव हैं। शुद्ध तांबे की वसूली:

घन 2 ओ + सीओ यू 2 सीयू + सीओ 2

जब प्राचीन फाउंड्री श्रमिकों ने इस उत्पाद में टिन जोड़ा (मिस्र का नुस्खा याद रखें), एक मिश्र धातु का उदय हुआ जो इसके गुणों में तांबे से कहीं अधिक था। पहले से ही आधा प्रतिशत टिन मिश्र धातु की कठोरता को चार गुना, 10 प्रतिशत - आठ गुना बढ़ा देता है। उसी समय, कांस्य का गलनांक कम हो जाता है, उदाहरण के लिए 13 प्रतिशत टिन पर लगभग 300 ° C। एक नए युग के द्वार खुल गए हैं! उनके पीछे हम अब उस पुराने सजातीय समाज से नहीं मिलते जहाँ सभी ने लगभग सब कुछ किया। धातु से किसी वस्तु का निर्माण एक लंबी यात्रा से पहले हुआ था - अयस्क जमा, अयस्क खनन, गलाने वाले गड्ढों या भट्टियों में गलाने, सांचों में ढलाई की खोज; यह सब विशेष ज्ञान और कौशल की एक पूरी श्रृंखला की आवश्यकता है। इसलिए, कारीगरों के बीच, विशिष्टताओं के अनुसार भेदभाव शुरू होता है: खनिक, धातुकर्मी, फाउंड्री श्रमिक और अंत में, व्यापारी, जिनका व्यवसाय बाकी के लिए आवश्यक है और इसलिए उनके द्वारा अत्यधिक मूल्यवान है। हर कोई इस तरह की जटिल गतिविधियों की पूरी श्रृंखला में सफलतापूर्वक शामिल नहीं हो सका। आधुनिक प्रयोगकर्ताओं को भी कई विफलताओं और कठिनाइयों का सामना करना पड़ा, जब उन्होंने प्रागैतिहासिक धातुकर्मी और फाउंड्री श्रमिकों के कुछ तकनीकी तरीकों को दोहराने की कोशिश की।

सर्गेई सेमेनोव ने ट्रेसोलॉजिकल विधि का उपयोग करके खोज की और प्रयोगात्मक रूप से इस तथ्य की पुष्टि की कि कांस्य युग की शुरुआत में लोगों ने खनन और कुचल अयस्कों के लिए कुदाल, क्लब, एविल और क्रशर के रूप में ग्रेनाइट, डायराइट और डायबेस से बने बहुत मोटे पत्थर के औजारों का इस्तेमाल किया था।

प्रयोगकर्ताओं ने वायु विस्फोट का उपयोग किए बिना एक छोटे से गहरे चूल्हे में मैलाकाइट अयस्क के गलाने का परीक्षण किया। उन्होंने फोर्ज को सुखाया और इसे पत्थर के स्लैब से इस तरह से ढक दिया कि लगभग एक मीटर के आंतरिक व्यास के साथ एक गोल एम्ब्रेशर दिखाई दिया। ईंधन के रूप में प्रयोग होने वाले चारकोल से फोर्ज में एक शंकु के आकार की संरचना बनाई जाती थी, जिसके मध्य में अयस्क रखा जाता था। कई घंटों के जलने के बाद, जब खुली लौ का तापमान 600-700 डिग्री सेल्सियस तक पहुंच गया, तो मैलाकाइट पिघलकर ऑक्साइड कॉपर की अवस्था में आ गया, यानी धात्विक तांबा नहीं बना। इसी तरह का परिणाम अगले प्रयास में प्राप्त हुआ, जब मैलाकाइट के बजाय कपराइट का उपयोग किया गया। विफलता का कारण, सभी संभावनाओं में, फोर्ज में अतिरिक्त हवा थी। एक उल्टे सिरेमिक जार से ढके मैलाकाइट के साथ एक नया परीक्षण (पूरी प्रक्रिया पिछले मामलों की तरह ही आगे बढ़ी), अंततः स्पंजी तांबे की उपज। प्रयोगकर्ताओं को ठोस तांबे की थोड़ी मात्रा तभी प्राप्त हुई जब मैलाकाइट अयस्क को गलाने से पहले कुचल दिया गया। इसी तरह के प्रयोग ऑस्ट्रिया में किए गए, जिनके अल्पाइन अयस्कों का प्रागैतिहासिक यूरोप के लिए बहुत महत्व था। हालांकि, प्रयोगकर्ताओं ने भट्ठी में हवा को मजबूर किया, जिसके कारण वे 1100 डिग्री सेल्सियस के तापमान तक पहुंच गए, जिससे ऑक्साइड धातु तांबे में कम हो गए।

एक प्रयोग में, प्रयोगकर्ता ज़्यूरिख झील के पास की खोजों से संरक्षित मूल पत्थर के रूप का आधा कांस्य दरांती डालते थे, जिसके लिए एक जोड़ी पक्ष बनाया गया था। सांचे के दोनों हिस्सों को 150 डिग्री सेल्सियस पर सुखाया गया और 1150 डिग्री सेल्सियस पर कांस्य डाला गया। मोल्ड बरकरार रहा और कास्टिंग अच्छी थी। फिर उन्होंने फ्रांस में पाए जाने वाले कुल्हाड़ी के लिए पहले से ही कांस्य डबल-लीफ मोल्ड को आजमाने का फैसला किया। इसे 150 डिग्री सेल्सियस पर अच्छी तरह से सुखाया गया है। फिर इसे 1150 डिग्री सेल्सियस के तापमान पर कांस्य से भर दिया गया। उत्कृष्ट गुणवत्ता का उत्पाद प्राप्त किया गया था। वहीं, कांस्य रूप पर मामूली क्षति नहीं पाई गई, जो प्रयोग का सबसे महत्वपूर्ण परिणाम था। तथ्य यह है कि प्रयोग से पहले, कुछ शोधकर्ताओं ने राय व्यक्त की कि गर्म धातु, सभी संभावना में, मोल्ड की सामग्री के साथ संयोजन करेगी।

अधिक जटिल विन्यास वाली वस्तुओं के निर्माण में, प्राचीन फाउंड्री श्रमिकों ने मोल्ड-ऑफ-मोल्ड कास्टिंग की तकनीक का उपयोग किया। उन्होंने मोम के मॉडल को मिट्टी से लेपित किया। जब मिट्टी को जलाया गया, तो मोम बह गया, और फिर कांस्य को बदल दिया गया। हालांकि, कांसे की ढलाई को बाहर निकालने के लिए सांचों को तोड़ना पड़ता था, इसलिए इसके पुन: उपयोग पर निर्भर रहने की कोई आवश्यकता नहीं थी। प्रयोगकर्ताओं ने सोने और चांदी की घंटियों के निर्माण के लिए 16वीं शताब्दी के तकनीकी निर्देशों से आगे बढ़ते हुए इस पद्धति पर काम किया। प्रयोगों के दौरान, उन्होंने पारंपरिक धातुओं के साथ कीमती धातुओं को बदलने की संभावना का परीक्षण करने के लिए सोने को तांबे से बदल दिया। सोने का गलनांक 1063 डिग्री सेल्सियस, तांबा - 1083 डिग्री सेल्सियस होता है। पहली सहस्राब्दी ईसा पूर्व की साइट से तांबे की घंटी की ढलाई को एक नमूने के रूप में चुना गया था। एन.एस. मोल्ड मिट्टी और चारकोल के मिश्रण से बनाया गया था, और मॉडल मोम से बनाया गया था। मिट्टी और जमीन के चारकोल के मिश्रण से एक छोटा सा कोर बनाया गया था और उसमें एक छोटा कंकड़ रखा गया था - एक घंटी का दिल। भविष्य की ढलाई की दीवार की मोटाई के बराबर एक पतली परत में कोर के चारों ओर मोम लगाया गया था, और भविष्य की घंटी के लटकन को बनाने के लिए एक मोम की अंगूठी जुड़ी हुई थी। अंगूठी के ऊपर एक हैंडल के आकार का मोम बॉस लगाया गया था ताकि यह कास्टिंग में धातु के डालने, जमने और सिकुड़ने के दौरान पिघली हुई धातु के लिए एक हॉपर के रूप में काम करे। बेल के तल पर मोम के खोल में एक छेद काटा गया था ताकि मिट्टी, लकड़ी का कोयला और मोम का एक मोल्डेबल मिश्रण छेद को भर दे और मोम के पिघलने के बाद और ढलाई के दौरान कोर की स्थिति को ठीक कर सके। शीर्ष पर लिपटे हुए रूप को कुछ तिनके से छेदा गया था, जिन्हें बाद में या तो जला दिया गया था या बस हटा दिया गया था। दिखाई देने वाले छिद्रों के माध्यम से कास्टिंग के दौरान मोल्ड से गर्म हवा निकल गई। पूरे मॉडल को मिट्टी और चारकोल की कई परतों से ढक दिया गया था और दो दिनों तक सुखाया गया था। फिर इसे फिर से कोयले और मिट्टी (आकृति की मजबूती के लिए) की एक परत के साथ कवर किया गया था और उसी बनाने वाले मिश्रण से एक फ़नल के आकार का भरने वाला हॉपर लग के ऊपर जुड़ा हुआ था। बॉस को थोड़ा तिरछा जोड़ा गया था ताकि मोल्ड को तिरछी स्थिति में डाला जा सके। यह पिघली हुई झाड़ू के सामने की तरफ के निचले हिस्से के साथ निर्बाध प्रवाह को सुनिश्चित करने के लिए था, जबकि विपरीत दिशा में धातु द्वारा विस्थापित हवा का बहिर्वाह तब तक होना था जब तक कि पूरा मोल्ड पूरी तरह से पिघली हुई धातु से भर न जाए। गलाने से पहले तांबे के अयस्क के टुकड़ों को ढक्कन से ढके बंकर में फेंक दिया जाता था। सुखाने के बाद, मोल्ड को ड्राफ्ट चैनल से सुसज्जित ओवन में रखा गया था। स्टोव को साढ़े चार किलोग्राम चारकोल से भर दिया गया और 1200 डिग्री सेल्सियस के तापमान पर गर्म किया गया। मोम मॉडल और मोम की गांठ पिघल गई और वाष्पित हो गई, तांबा पिघल गया और गिलास एक सांचे में बन गए, जहां उन्होंने एक धातु की घंटी बनाई। फिर बाहरी "शर्ट" को तोड़ा गया, धातु के मालिक को हटा दिया गया, और मिट्टी की कोर, जो घंटी के खोखले हिस्से का गठन करती थी, को बाहर निकाल दिया गया - केवल एक कंकड़ रह गया।

आर्थर पिच ने कांस्य का पीछा करने के लिए समर्पित प्रयोगों की एक पूरी श्रृंखला आयोजित की: तार, सर्पिल, शीट, ठोस अंगूठी और प्रोफाइल रॉड का निर्माण। प्राप्त अनुभव का उपयोग उन्होंने ड्यूरिन संस्कृति के मुड़े हुए कांस्य के छल्ले की प्रतिकृतियों के निर्माण में किया था, जो प्रारंभिक लौह युग से संबंधित थे। कुल मिलाकर, उन्होंने सत्रह प्रतिकृतियां बनाईं, जिनमें से प्रत्येक में उन्होंने पुरातात्विक मूल का विवरण, उपयोग किए गए उपकरणों और उपकरणों की एक सूची, सामग्री संरचना का विश्लेषण और अंत में, व्यक्तिगत संचालन की व्याख्या और एक संकेत प्रदान किया। तकनीकी प्रक्रिया की अवधि। सबसे कम समय रेप्लिका नंबर दो-बारह घंटे पर खर्च हुआ। सबसे लंबा - साठ घंटे - प्रतिकृति संख्या चौदह की मांग की।

कांस्य युग के दौरान, उत्पादन से जुड़ी असुविधाएं धीरे-धीरे उभरने लगीं, मुख्य रूप से प्रकृति में कच्चे माल की सीमित उपलब्धता और उस समय तक ज्ञात जमा की कमी। यह निश्चित रूप से एक कारण था कि लोग एक नई धातु की तलाश में थे जो लगातार बढ़ती जरूरतों को पूरा कर सके। लोहा इन आवश्यकताओं को पूरा करता था। सबसे पहले, उसका भाग्य तांबे के भाग्य जैसा था। उल्कापिंड मूल का पहला लोहा, या दुर्घटना से प्राप्त हुआ, पहले से ही तीसरी और दूसरी सहस्राब्दी ईसा पूर्व में दिखाई दिया। एन.एस. पूर्वी भूमध्य सागर में। तीन सहस्राब्दी से अधिक पहले, पश्चिमी एशिया, अनातोलिया और ग्रीस में धातुकर्म भट्टियां संचालित होने लगीं। वे हमारे देश में हॉलस्टैट युग में दिखाई दिए, लेकिन उन्होंने अंततः ला टेने युग में ही जड़ें जमा लीं।

प्राचीन लौह-स्मेल्टिंग व्यवसाय (ऑक्साइड, कार्बोनेट, सिलिकेट) में प्रयुक्त कच्चे माल में से। सबसे आम ऑक्साइड थे: हेमेटाइट, या लौह चमक, लिमोनाइट, या ब्राउन लौह अयस्क, लौह हाइड्रोक्साइड और मैग्नेटाइट का मिश्रण, जिसे बड़ी कठिनाई से कम किया जा सकता है।

लोहे की कमी पहले से ही लगभग 500 डिग्री सेल्सियस पर शुरू हो जाती है। अब आप शायद सोच रहे होंगे कि तांबे और कांसे की तुलना में सदियों या सहस्राब्दियों के बाद लोहे का उपयोग क्यों किया गया। यह उस समय इसके उत्पादन की स्थितियों के कारण है। अपने फोर्ज और भट्टियों (लगभग 1100 डिग्री सेल्सियस) में पहले धातुकर्मियों द्वारा पहुंचे तापमान पर, लोहा कभी तरल अवस्था में नहीं गया (इसके लिए कम से कम 1500 डिग्री सेल्सियस की आवश्यकता होती है), लेकिन एक आटा द्रव्यमान के रूप में जमा होता है, जिसे वेल्डेड किया गया था अनुकूल परिस्थितियों में स्लैग और ज्वलनशील पदार्थों के अवशेषों में लथपथ क्रिकेट में। इस तकनीक के साथ, कार्बन की एक नगण्य मात्रा, लगभग एक प्रतिशत, चारकोल से लोहे में चली गई, इसलिए यह ठंडी अवस्था में भी नरम और फोर्ज करने योग्य थी। ऐसे लोहे से बनी वस्तुएँ काँसे की कठोरता तक नहीं पहुँचती थीं। अंक आसानी से मुड़े हुए थे और जल्दी सुस्त हो गए थे। यह लोहे का तथाकथित प्रत्यक्ष, प्रत्यक्ष उत्पादन था। यह 17वीं शताब्दी तक बना रहा। सच है, कुछ प्रागैतिहासिक और प्रारंभिक मध्ययुगीन भट्टियों में उच्च स्तर की कार्बन सामग्री, यानी एक प्रकार का स्टील के साथ लोहा प्राप्त करना संभव था। केवल 17वीं शताब्दी से, भट्टियों का उपयोग किया जाने लगा, जहां लोहे का उत्पादन तरल अवस्था में और उच्च कार्बन सामग्री के साथ, यानी कठोर और भंगुर होता था, जिसमें से एक पिंड डाली जाती थी। स्टील प्राप्त करने के लिए, निहित कार्बन के हिस्से को हटाकर उच्च कार्बन वाले लोहे को निंदनीय बनाना आवश्यक था। इसलिए, इस विधि को अप्रत्यक्ष लौह उत्पादन कहा जाता है। लेकिन प्रागैतिहासिक लोहारों ने भी प्रयोगों के माध्यम से अपने अनुभव का विस्तार किया। उन्होंने पाया कि लोहे को फोर्ज में गर्म करने पर जब लकड़ी का कोयला का तापमान 800-900 डिग्री सेल्सियस तक पहुंच जाता है, तो बेहतर गुणों वाले उत्पाद प्राप्त किए जा सकते हैं। तथ्य यह है कि उनकी सतह पर उच्च कार्बन सामग्री के साथ एक पतली परत बनती है, जो वस्तु को निम्न-कार्बन स्टील की गुणवत्ता देती है। सख्त होने के सिद्धांत की खोज के बाद लोहे की कठोरता बढ़ गई और इसके फायदे इस्तेमाल किए जाने लगे।

संभवतः प्राचीन धातु विज्ञान के अध्ययन में सबसे पहला प्रयोग लगभग सौ साल पहले काउंट वर्मब्रांड द्वारा आदेशित किया गया था। उनके धातुकर्म कार्यकर्ताओं ने डेढ़ मीटर के व्यास के साथ एक साधारण फोर्ज में चारकोल, भुना हुआ अयस्क का इस्तेमाल किया, और गलाने की प्रक्रिया में उन्होंने कमजोर वायु इंजेक्शन द्वारा दहन की स्थिति में सुधार किया। छब्बीस घंटे बाद, उन्हें लगभग बीस प्रतिशत लोहा प्राप्त हुआ, जिससे विभिन्न वस्तुओं को जाली बनाया गया। अपेक्षाकृत हाल ही में, इसी तरह के उपकरण में लौह अयस्क को गलाने का काम ब्रिटिश प्रयोगकर्ताओं द्वारा किया गया था। उन्होंने एक प्राचीन रोमन साइट पर खोजे गए फोर्ज की समानता में एक साधारण गलाने वाले फोर्ज का पुनर्निर्माण किया। मूल फोर्ज का व्यास 120 सेमी और गहराई 45 सेमी था। गलाने से पहले, ब्रिटिश शोधकर्ताओं ने अयस्क को ऑक्सीकरण वातावरण में 800 डिग्री सेल्सियस के तापमान पर भुनाया। चारकोल के प्रज्वलित होने के बाद, अयस्क और चारकोल की नई परतें धीरे-धीरे फोर्ज में जोड़ी गईं। प्रयोग के दौरान लांस के साथ आर्टिफिशियल ब्लोइंग का इस्तेमाल किया गया। कार्बन मोनोऑक्साइड के साथ अपचित अयस्क की एक परत को तल में घुसने में लगभग चार घंटे का समय लगा। ऑपरेटिंग तापमान 1100 डिग्री सेल्सियस तक चला गया, और लोहा तुयेरे के मुहाने के पास जमा हो गया। पिघलने की प्रक्रिया के दौरान उपज 20 प्रतिशत थी। 1.8 किग्रा अयस्क से 0.34 किग्रा लोहा प्राप्त हुआ।

1957 में गाइल्स के प्रयोगों ने विभिन्न प्रकार की शाफ्ट भट्टियों में अयस्क की कमी के लिए समर्पित प्रयोगों की एक श्रृंखला खोली। पहले प्रयोगों में, जोसेफ विल्हेम गिल्स ने साबित कर दिया कि एक शाफ्ट संरचना की एक प्रागैतिहासिक भट्टी लीवार्ड ढलानों पर हवा की प्राकृतिक गति का उपयोग करके सफलतापूर्वक काम कर सकती है। एक परीक्षण के दौरान, उन्होंने भट्ठी के केंद्र में 1280 से 1420 डिग्री सेल्सियस और भट्ठी के स्थान में 250 डिग्री सेल्सियस का तापमान दर्ज किया। गलाने का परिणाम 17.4 किलोग्राम लोहा, यानी 11.5 प्रतिशत था: चार्ज में 152 किलोग्राम भूरा लौह अयस्क और लौह चमक और 207 किलोग्राम लकड़ी का कोयला शामिल था।

रोमन युग से प्रतिकृति भट्टियों में कई अनुभवी हीट डेनमार्क में विशेष रूप से लीरा में किए गए हैं। यह पता चला कि एक सफल गलाने से 15 किलो लोहे का उत्पादन हो सकता है। इसके लिए डेन को 132 किलो बोग अयस्क और 150 किलो चारकोल का उपयोग करना पड़ा, जो एक घन मीटर जलाने से प्राप्त होता था। दृढ़ लकड़ी का मी। पिघलना लगभग 24 घंटे तक चला।

स्वीतोक्रज़िस्की पहाड़ों में खोजे गए विशाल लौह-निर्माण क्षेत्र के अध्ययन के संबंध में पोलैंड में व्यवस्थित प्रयोग किए जाते हैं। यह देर से रोमन युग (तीसरी से चौथी शताब्दी ईस्वी) में फला-फूला। अकेले 1955 से 1966 तक, पुरातत्वविदों ने स्वीतोक्रज़िस्की पहाड़ों में 4 हज़ार से अधिक लौह-गलाने वाली भट्टियों के साथ 95 धातुकर्म परिसरों की जांच की। पुरातत्वविद् काज़मेज़ बेलेनिन का मानना है कि इस क्षेत्र में ऐसे परिसरों की कुल संख्या 300 हजार स्टोव के साथ 4 हजार है। उनके उत्पादन की मात्रा बाजार की गुणवत्ता के 4 हजार टन लोहे तक पहुंच सकती है। यह एक बहुत बड़ा आंकड़ा है जिसका प्रागैतिहासिक दुनिया में कोई एनालॉग नहीं है।

उपरोक्त लोहे के गलाने वाले उत्पादन की उत्पत्ति देर से ला टेने (पिछली शताब्दी ईसा पूर्व) और प्रारंभिक रोमन काल में हुई, जब दस या बीस भट्टियों के साथ धातुकर्म परिसर सीधे निपटान के केंद्र में स्थित थे। उनके उत्पाद केवल स्थानीय, बहुत सीमित जरूरतों को पूरा करते थे। मध्य रोमन काल की शुरुआत में, लोहे का उत्पादन प्रकृति में व्यवस्थित होना शुरू हुआ, यह III-IV सदियों में अपनी सबसे बड़ी वृद्धि पर पहुंच गया। भट्टियां दो आयताकार डिब्बों के रूप में स्थित थीं, जो रखरखाव कर्मियों के लिए बहाव द्वारा अलग की गई थीं। प्रत्येक डिब्बे में, भट्टियों को दो, तीन और चार में बांटा गया था। इस प्रकार, एक परिसर में कई दर्जन स्टोव थे, लेकिन सौ या दो सौ स्टोव के साथ कोई दुर्लभ अपवाद और बस्तियां नहीं थीं। इस अवधि के दौरान लोहे के निर्यात के अस्तित्व की परिकल्पना की पुष्टि न केवल उच्च उत्पादकता वाले धातुकर्म भट्टियों की संख्या से होती है, बल्कि हजारों रोमन सिक्कों के साथ खजाने की कई खोजों से भी होती है। प्रवासन अवधि के दौरान और प्रारंभिक मध्य युग में, उत्पादन फिर से उस स्तर तक गिर गया जो स्थानीय जरूरतों को पूरा करता था।

रोमन युग में इतने बड़े पैमाने पर धातुकर्म उत्पादन के उद्भव के लिए एक शर्त लकड़ी और अयस्क का पर्याप्त भंडार था। धातुकर्मी भूरे लौह अयस्क, हेमेटाइट और लौह स्पर का इस्तेमाल करते थे। उन्होंने सामान्य खनन पद्धति का उपयोग करके कुछ अयस्कों का खनन किया, जैसा कि इसका सबूत है, उदाहरण के लिए, स्टैशिट्स माइन, जिसमें माइन शाफ्ट, एडिट्स और लाइनिंग के अवशेष और रोमन युग में वापस डेटिंग के उपकरण हैं। हालांकि, उन्होंने दलदली अयस्क का भी तिरस्कार नहीं किया। गहरे चूल्हे और ऊंचे शाफ्ट वाले स्टोव का इस्तेमाल किया जाता था, जिन्हें लोहे के स्पंज (ग्रिट्स) को हटाते समय तोड़ना पड़ता था।

1956 के बाद से, उत्पादन प्रक्रिया का पुनर्निर्माण करने वाले więtokrzyskie पहाड़ों में प्रयोग किए गए हैं: आग पर अयस्क का खनन (नमी को दूर करने के लिए, सल्फर जैसे हानिकारक अशुद्धियों के संवर्धन और आंशिक दहन); चारकोल के ढेर में जलने से लकड़ी का कोयला प्राप्त करना; भट्टी का निर्माण और उसकी दीवारों को सुखाना; भट्ठी को फायर करना और सीधे गलाने; खदान के शाफ्ट का विकास और लोहे के प्याले की खुदाई; लोहे का प्याला बनाना।

1960 में, प्राचीन धातुकर्म संग्रहालय सबसे प्रसिद्ध स्थलों (नोवा सबुपिया) में से एक में खोला गया था, जिसके पास सितंबर में 1967 से हर साल प्रागैतिहासिक धातु विज्ञान की तकनीक को जनता के सामने प्रदर्शित किया गया है। यह प्रदर्शन एक खदान से धातुकर्म परिसर में अयस्क की डिलीवरी के साथ शुरू होता है जिसमें विभिन्न स्तरों पर लौह स्मेल्टर होते हैं। यहां अयस्क को हथौड़ों से कुचलकर सुखाया जाता है। अयस्क का सुखाने और संवर्द्धन रोस्टिंग सुविधाओं में होता है। ऐसा उपकरण अयस्क द्वारा स्थानांतरित जलाऊ लकड़ी की परतों द्वारा गठित ढेर के रूप में होता है। स्टैक को एक ही समय में सभी तरफ से आग लगा दी जाती है। दहन के बाद, सूखे, भुने और लाभकारी अयस्क को ढेर कर दिया जाता है, जहां से इसे लदान के लिए ले जाया जाता है। परिसर के आसपास के क्षेत्र में एक कोयला खनिकों का कार्यस्थल भी है, जो चारकोल के उत्पादन को दर्शाता है - एक स्टैक बिछाना और खड़ा करना, जलाना, ढेर को अलग करना, कोयले को एक खुले गोदाम में ले जाना, पीसना और अंत में एक भट्टी में इसका उपयोग करना। इसके बाद भट्ठी को गर्म करना, धौंकनी की स्थापना और बिछाने का काम होता है। परिसर के कर्मचारियों में दस श्रमिक शामिल हैं - खनिक, धातुकर्मी, कोयला खनिक और सहायक कर्मचारी जो पिघल रहे हैं और साथ ही प्रयोग के लिए दूसरी भट्टी तैयार कर रहे हैं। चूल्हे से लोहे के स्पंज को हटाकर गलाना जारी है, और खदान को पहले तोड़ा जाना चाहिए।

1960 में, पोलिश और चेक विशेषज्ञ सेना में शामिल हो गए और संयुक्त रूप से धातुकर्म प्रयोग करने लगे। उन्होंने रोमन मॉडल के बाद दो कमी भट्टियां बनाईं। एक स्वीतोक्रज़िस्की पहाड़ों से स्टोव के प्रकार के अनुरूप था, दूसरा लॉडेनिस (चेक गणराज्य) में एक पुरातात्विक खोज के अनुरूप था। गलाने के लिए हेमेटाइट अयस्क और बीच कोयले का उपयोग डेढ़ से डेढ़ और एक कमजोर वायु विस्फोट के अनुपात में किया जाता था। वायु प्रवाह, तापमान और कम करने वाली गैसों को व्यवस्थित रूप से मॉनिटर और मापा गया। पोलिश भट्टी के एक एनालॉग पर एक प्रयोग के दौरान, जिसमें एक गहरा और अलग शाफ्ट सुपरस्ट्रक्चर - 13, 27 और 43 सेमी ऊंचा था, वैज्ञानिकों ने पाया कि पिघलने की प्रक्रिया दोनों विपरीत ट्यूयरों की गर्दन पर केंद्रित थी, जहां मोबाइल स्लैग और स्पंजी लौह (13 से 23 प्रतिशत लौह से और निचले स्लैग में बूंदों में केवल एक प्रतिशत धातु लोहा)। तुयेरेस के पास का तापमान 1220-1240 डिग्री सेल्सियस तक पहुंच गया।

लॉडेनित्ज़ ओवन में प्रयोगों के दौरान प्रक्रिया इसी तरह आगे बढ़ी; केवल धातुमल और लोहे की संरचनाओं का रूप भिन्न था। लांस के पास का तापमान 1360 डिग्री सेल्सियस था। और इस प्रतिकृति में, कार्बराइजेशन के निशान के साथ एक लोहे का क्रिस्टल प्राप्त किया गया था। लोहे का प्याला हमेशा ट्यूयर्स के गले में बनता था, जबकि लाइटर स्लैग इसके छिद्रों से होते हुए चारकोल परत के तल में प्रवाहित होता था। दोनों ही मामलों में दक्षता 17-20 प्रतिशत से अधिक नहीं थी।

आगे के प्रयोगों का उद्देश्य 8वीं शताब्दी में स्लाव धातुकर्म उत्पादन के स्तर को स्पष्ट करना था, जिसके अवशेष मोराविया में यूनिकोव के पास एलकोविस में खोजे गए परिसरों में संरक्षित किए गए थे। यह मुख्य रूप से यह निर्धारित करने के बारे में था कि क्या ऐसी भट्टियों में स्टील बनाना संभव है। लोहे की उपज और भट्ठी की दक्षता के संबंध में, यह माध्यमिक रुचि का था, क्योंकि प्रयोग के दौरान किए गए कई मापों ने गलाने की प्रक्रिया पर प्रतिकूल प्रभाव डाला।

Zhelechovitsky प्रकार के ओवन एक सरल डिजाइन के उल्लेखनीय उपकरण हैं। उनके आकार ने भरने के साथ उच्च गुणवत्ता वाले भरने को संभव बना दिया। प्रयोगों से पता चला है कि गलाने पर, धातुकर्मी स्वयं चारकोल का उत्पादन कर सकते हैं। ईंधन को छोटे हिस्से में भट्ठी में डालना पड़ता था, अन्यथा भट्ठी के चूल्हे के पास संकीर्ण शाफ्ट छेद को अवरुद्ध करने का खतरा था। कम पिघलने वाले लौह अयस्कों में एक निर्विवाद लाभ था, लेकिन ज़ेलेखोवित्स्की प्रकार की भट्टियां हेमेटाइट और मैग्नेटाइट दोनों को पुनर्प्राप्त करने में सक्षम थीं। अयस्क का पूर्व-भुनना मुश्किल नहीं था और, सभी संभावना में, किसी भी मामले में लाभदायक था। अयस्क गांठों का सेंटीमीटर आकार इष्टतम था।

फिलिंग ने भट्ठी के चूल्हे में एक पिघलने वाला शंकु बनाया, और जो सामग्री आगे डाली गई थी, वह स्वचालित रूप से लांस के पीछे गुहा में ले जाया गया, जहां स्टिंग का उपरिकेंद्र बनाया गया था, जिसमें उत्पाद को पुनर्संयोजन से संरक्षित किया गया था दबावयुक्त वायु।

एक महत्वपूर्ण पैरामीटर भट्ठी में इंजेक्ट की गई हवा की मात्रा है। यदि पर्याप्त उड़ान नहीं है, तो तापमान बहुत कम है। हवा की एक बड़ी मात्रा से लोहे का एक महत्वपूर्ण नुकसान होता है, जो स्लैग में चला जाता है। Zhelechovice भट्ठी के लिए उड़ा हवा की इष्टतम मात्रा 250-280 लीटर प्रति मिनट थी।

इसके अलावा, प्रयोगकर्ताओं ने पाया कि कुछ शर्तों के तहत आदिम व्यक्तिगत भट्टियों में भी उच्च कार्बन स्टील प्राप्त करना संभव है और इसलिए, बाद में कार्बराइजेशन की कोई आवश्यकता नहीं है। ज़ेलेखोवित्स्की परिसर में प्रयोगों के दौरान, पुरातत्वविदों ने इस तथ्य पर ध्यान दिया कि सभी भट्टियां लांस के पीछे एक सिंक से सुसज्जित हैं। उन्होंने काल्पनिक रूप से इस स्थान को ग्रिट्स को गर्म करने और कार्बराइजिंग के लिए एक कक्ष के रूप में लिया, जो पिघलने के तुरंत बाद वहां जमा हो गया। उन्होंने इस परिकल्पना का परीक्षण ज़ेलेचोविस भट्टी की प्रतिकृति में किया। कोयले से हेमेटाइट अयस्क को गलाने के छह घंटे के बाद, भट्ठी की पिछली गुहा में कम करने वाले वातावरण में क्रिटा को गर्म किया गया था। कक्ष का तापमान 1300 डिग्री सेल्सियस था। उत्पाद को लाल और सफेद गर्मी के तहत ओवन से हटा दिया गया था। लावा स्पंजी लोहे के द्रव्यमान के छिद्रों से होकर बहता था। उत्पाद में शुद्ध लोहे के साथ कार्बराइज्ड आयरन था।

1961 और 1962 में नोवगोरोड पुरातात्विक अभियान के दौरान, X-XIII सदियों की एक प्राचीन रूसी ऊपर-जमीन शाफ्ट भट्टी की प्रतिकृति में प्रायोगिक लोहे को गलाने का काम किया गया था, जिसे पुरातात्विक और नृवंशविज्ञान दोनों स्रोतों से जाना जाता है। इस तथ्य को ध्यान में रखते हुए कि मिट्टी से भट्ठा सुखाने - अर्थात्, मूल इससे बनाए गए थे - इसमें कई सप्ताह लगेंगे, प्रयोगकर्ताओं ने इसके निर्माण में मिट्टी के ब्लॉकों का उपयोग किया। उनके बीच की खाई को मिट्टी और रेत के ग्रीस से भर दिया गया था। भट्टियों के आंतरिक भाग को मिट्टी और रेत की लगभग सेंटीमीटर परत के साथ लेपित किया गया था। चूल्हे का एक बेलनाकार आकार था जिसका व्यास 105 सेमी और ऊंचाई 80 सेमी थी। सिलेंडर के केंद्र में एक साठ सेंटीमीटर की भट्टी रखी गई थी। ऊपरी छेद का व्यास 20 सेमी, चूल्हा - 30 सेमी था। भट्ठी के निचले हिस्से में, प्रयोगकर्ताओं ने 25x20 सेमी आकार का एक छेद बनाया, जो हवा के इंजेक्शन और लावा के निर्वहन के लिए काम करता था। भट्ठी के अंदर के शासन पर नियंत्रण दीवार में दो डायोप्टर के माध्यम से किया गया था, जिसके माध्यम से मापने के उपकरण के कुछ हिस्सों को पेश किया गया था। उड़ाने को नवीनतम तरीके से किया गया था - एक इलेक्ट्रिक मोटर, जिसकी शक्ति फोर्जिंग धौंकनी द्वारा प्राप्त मापदंडों के अनुसार लाई गई थी। बीस सेंटीमीटर का लांस फिर से पुराने प्रकार की प्रतिकृति था, जिसे मिट्टी और रेत के मिश्रण से बनाया गया था। सामान्य मौसम की स्थिति में तीन दिनों तक रेत सूख गई।

गलाने के लिए, उन्होंने बहुत अधिक लौह सामग्री (लगभग 77 प्रतिशत) के साथ दलदली अयस्क का इस्तेमाल किया, और दो मामलों में, और हाइपरजीन अयस्क, जिसे अखरोट के आकार तक कुचल दिया गया था। लोड करने से पहले, अयस्क को सुखाया जाता था, और इसके कुछ हिस्से को आग में लगभग आधे घंटे तक जलाया जाता था। दो घंटे के लिए प्राकृतिक मसौदे के साथ सूखे पाइन लॉग के साथ भट्ठी को गर्म करने के साथ गलाने की शुरुआत हुई। तब उन्होंने भट्ठी को साफ किया और कोयले की धूल और कुचल कोयले की एक पतली परत से ढक दिया। इसके बाद तुयरे की स्थापना की गई और सभी दरारों को मिट्टी से ढक दिया गया। धधकना तब शुरू हुआ जब धुएँ के छेद के माध्यम से शाफ्ट पूरी तरह से चारकोल से भर गया। पांच से दस मिनट बाद, देवदार का कोयला जलाया गया, और आधे घंटे बाद, इसका एक तिहाई हिस्सा जल गया। खदान के ऊपरी हिस्से में बनी खाली जगह में एक चार्ज भरा हुआ था, जिसमें कोयला और अयस्क होता था। जब चार्ज का निपटारा हो गया, तो परिणामी शून्य में एक और हिस्सा जोड़ा गया। कुल मिलाकर, सत्रह प्रायोगिक तापों को अंजाम दिया गया।

भरने से, जिसमें 7 किलो अयस्क और 6 किलो लकड़ी का कोयला होता है, 1.4 किलो स्पंजी लोहा (20 प्रतिशत) और 2.55 किलो लावा (36.5 प्रतिशत) प्राप्त होता है। किसी भी ताप में चारकोल का द्रव्यमान अयस्क के द्रव्यमान से अधिक नहीं था। उच्च तापमान पर किए गए मेल्ट्स ने कम आयरन का उत्पादन किया। तथ्य यह है कि उच्च तापमान पर, अधिक लोहा स्लैग में चला गया। तापमान शासन के अलावा, स्लैग को टैप करने के लिए इष्टतम क्षण की पसंद की सटीकता का पिघलने की गुणवत्ता और दक्षता पर गंभीर प्रभाव पड़ा। बहुत जल्दी या, इसके विपरीत, बहुत देर से दोहन के साथ, स्लैग ने लोहे के आक्साइड को अवशोषित कर लिया, और इससे कम उत्पादन उपज हुई। लोहे के आक्साइड की एक उच्च सामग्री के साथ, धातुमल चिपचिपा हो गया और इसलिए खराब हो गया और स्पंजी लोहे से छुटकारा पाया।

नोवगोरोड प्रयोगों का महत्व विशेष रूप से महान है क्योंकि उनमें से कुछ के दौरान स्लैग जारी किया गया था। पिघलने 90 से 120 मिनट तक चली। इस प्रकार की भट्टी में एक चक्र में 25 किलो तक अयस्क को संसाधित करना और 5 किलो से अधिक लोहा प्राप्त करना संभव था। कम किया हुआ स्पंज आयरन सीधे भट्ठी के तल पर जमा नहीं किया गया था, लेकिन कुछ हद तक अधिक था। इस उत्पाद से धात्विक कच्चा लोहा प्राप्त करना नए हीटिंग से जुड़ा एक और स्वतंत्र और जटिल ऑपरेशन था। और इन प्रयोगों ने इस परिकल्पना की पुष्टि की कि कुछ शर्तों के तहत, लोहे को पारंपरिक कम करने वाली भट्टियों में कार्बराइज्ड किया जाता है, यानी कच्चा स्टील प्राप्त किया जाता है। रिडक्शन फर्नेस में, जहां प्रक्रिया स्लैग टैपिंग के बिना आगे बढ़ी, एक समूह प्राप्त हुआ, जिसमें स्पंज आयरन (ऊपरी भाग), स्लैग (निचला हिस्सा) और कोयले के अवशेष शामिल थे। स्पंजी लोहे को धातुमल से अलग करना आमतौर पर यंत्रवत् किया जाता था।

हाल ही में, पुरातत्वविदों ने ब्लैंस्को शहर के पास मोरावियन कार्स्ट में, प्राचीन धातुकर्म गतिविधि के कई निशान खोजे हैं - भट्ठी के गड्ढे, मलबे, दीवारें, ट्यूयर, गांठ - 10 वीं शताब्दी में वापस डेटिंग। चूल्हा भट्टियों में से एक के एक मॉडल में, एक प्रयोग किया गया था जिसमें दिखाया गया था कि इस तरह के उपकरण में कार्बराइज्ड स्टील का भी उत्पादन किया जा सकता है और स्पंजी लोहे को लांस स्तर पर पाप किया जाता है और इसलिए इसे स्लैग सिल्लियों के नीचे नहीं पाया जा सकता है।

घेराबंदी की चट्टानों का पिघलना, पत्थर (कैल्शियम) का सिंटरिंग।

हैलो, विचार यह है: हमारे पास बहुत सारे घेराबंदी वाले पत्थर हैं, क्या इसे पिघलाया जा सकता है, और फिर, 3 डी प्रिंटर के सिद्धांत का उपयोग करके, अखंड पत्थर से इमारतों की दीवारों को खड़ा किया जा सकता है।

जैसा कि मैं इसे समझता हूं, सतह के पत्थर में मुख्य रूप से मृत जीवों की घेराबंदी वाली चट्टानें होती हैं, अर्थात। कैल्शियम। यह काफी कम पिघलने वाला होना चाहिए 580 डिग्री Google ने सुझाव दिया, यदि आप ऐसे तापमान पर पिघलते हैं, तो अधिकांश तलछटी चट्टानें पिघल जाएंगी और सीमेंट के घोल की तरह प्लास्टिक का द्रव्यमान प्राप्त कर लेंगी।

मुझे बताओ कि यह महसूस किया जा सकता है, और क्या मेरा विचार बिल्कुल वास्तविक है?

इसका मतलब है मुफ्त ऊर्जा की उपलब्धता।

#7 टीवीवी385

Google "पेट्राल्जिया" - "धातु विज्ञान" के समान एक पुराना बल्कि खोदा गया विषय है।

वे क्यों नहीं? और मैं खुद हैरान हूं - स्कूप वही है - पार्टी शायद ऑर्डर करना भूल गई)

#8 फिलॉसफर केमिस्ट

दार्शनिक रसायनज्ञ

घेराबंदी तोपखाने है, और चट्टानों को तलछटी कहा जाता है। तलछटी चट्टानें गलने योग्य नहीं होती हैं क्योंकि उनके मुख्य घटक सिलिकेट हैं, सभी आमतौर पर दुर्दम्य हैं। तलछटी कार्बोनेट बिल्कुल नहीं पिघलते हैं, लेकिन विघटित हो जाते हैं। बेसाल्ट और इसी तरह की चट्टानें पिघल जाती हैं, लेकिन उनका गलनांक 900 ° से शुरू होता है।

बेसाल्ट भी एक सिलिकेट है।

पी. डेली (%) के अनुसार बेसाल्ट की औसत रासायनिक संरचना: SiO2 - 4 &, 06; TiO2 - 1.36; Al2O3 - 15.70; Fe2O3 5.38; फेओ - 6.37; एमजीओ 6.17; सीएओ - 8, ना 2 ओ - 3.11; K2O 1.52; एमएनओ 0.31; P2O5 0.45; एच 2 ओ - 1.62।

और थर्मल इन्सुलेशन के लिए कपास ऊन को सफलतापूर्वक बनाया जाता है।

#9 अवरसुन

बेसाल्ट भी एक सिलिकेट है।

और इसके साथ कौन बहस कर सकता है, केवल बेसाल्ट मुख्य चट्टान है, वास्तव में, यह 900-950 डिग्री सेल्सियस के क्रिस्टलीकरण तापमान के साथ एक ठोस (और अक्सर कामोद्दीपक) पिघला हुआ है। तलछटी चट्टानें व्यक्तिगत खनिजों या घुसपैठ चट्टानों के टुकड़ों के योग से बनी होती हैं। सैंडस्टोन (सिल्टस्टोन, मडस्टोन, आदि) में अक्सर क्वार्ट्ज का काफी अनुपात होता है और इसलिए यह काफी दुर्दम्य होते हैं। मिट्टी भी अक्सर दुर्दम्य होती है। इसलिए, इन चट्टानों का उपयोग आमतौर पर पत्थर की ढलाई के लिए नहीं किया जाता है।

# 10 ट्रीलॉयज

क्या संगमरमर पिघल सकता है?

प्रसिद्ध "काउंटरटॉप्स9 अपने आगंतुकों को बताता है कि ईरान, तुर्की और ग्रीस के पहाड़ हैं " वीसीसी की बमबारी से पिघला संगमरमर - महान ब्रह्मांडीय सभ्यता «.

ईरान, तुर्की और ग्रीस में यात्रा की तस्वीरें वहाँ दिलचस्प हैं, लेकिन, ऐसा लगता है, वहाँ कोई रसायनज्ञ नहीं हैं।

मैं भी दूर से रसायन शास्त्र का सम्मान करता हूं, लेकिन यहां "संगमरमर के पहाड़ों के पिघलने" के बारे में बड़ा संदेह है।

लेकिन कोष्ठकों को छोड़ कर बहुत सी बातें स्पष्ट नहीं हैं कि उन्हें कैसे किया जाता है संगमरमर का पिघलना।

बेसाल्ट और डायबेस कास्टिंग उद्योग में व्यापक है।

इसके अलावा, यह केवल शब्द के शाब्दिक अर्थ में कास्टिंग है, न कि गोंद के साथ पत्थर के पाउडर का मिश्रण, मोटे तौर पर बोलना।

“विभिन्न चट्टानों को पिघलाकर, फिर पिघल को सांचों में डालकर और ठंडा करके, हम उच्च रासायनिक प्रतिरोध, शक्ति और कठोरता के साथ निर्माण उत्पाद प्राप्त करते हैं। स्टोन कास्टिंग उत्पादों के निर्माण के लिए कच्चे माल के रूप में आमतौर पर आग्नेय चट्टानों - डायबेस और बेसाल्ट का उपयोग किया जाता है। रासायनिक संरचना के संदर्भ में, ये चट्टानें काफी स्थिर हैं और उच्च घनत्व, आक्रामक वातावरण में प्रतिरोध और घर्षण के प्रतिरोध में वृद्धि के साथ उत्पादों को प्राप्त करना संभव बनाती हैं। डायबेस और बेसाल्ट से बनी वस्तुएं गहरे रंग के खनिजों की उपस्थिति के कारण गहरे रंग की होती हैं। हल्के रंग के स्टोन कास्ट उत्पादों को प्राप्त करने के लिए कच्चे माल के रूप में क्वार्ट्ज रेत, डोलोमाइट, चाक और संगमरमर का उपयोग किया जाता है। चार्ज के पिघलने के तापमान को कम करने और पिघली हुई संरचना को ब्लीच करने के लिए, फ्लोरस्पार और जिंक ऑक्साइड को चार्ज में पेश किया जाता है।

1400-1500 के तापमान पर स्नान भट्टियों में अक्सर डायबेस और बेसाल्ट का पिघलना होता है। सी. स्नान भट्टी से तैयार पिघला हुआ कास्टिंग करछुल में प्रवेश करता है और लगभग 1250 के तापमान तक ठंडा हो जाता है। सी। मोल्डों में कास्टिंग करने से पहले पिघल को ठंडा करना उत्पादों की उचित संरचना बनाने और संकोचन विकृतियों को कम करने के लिए आवश्यक है। फिर पिघल को मिट्टी या धातु के सांचों या सिलिकेट सामग्री के सांचों में डाला जाता है और धीरे-धीरे ठंडा किया जाता है। जब पत्थर की ढलाई को ठंडा किया जाता है, तो उत्पादों के अंदर के सांचों में हानिकारक तनाव उत्पन्न होते हैं, जो नाजुकता को बढ़ाते हैं। आंतरिक तनाव को कम करने और एक क्रिस्टलीय संरचना बनाने के लिए, उत्पादों को आमतौर पर 800-900 के तापमान पर सुरंग या कक्ष भट्टियों में रखा जाता है। सी. एनीलिंग के बाद, तैयार उत्पादों को गोदाम में पहुंचाया जाता है।

स्टोन कास्टिंग के उत्पाद फ्लैट और घुमावदार टाइलों, गटर के हिस्सों, पाइप, फिटिंग आदि के रूप में उत्पादित होते हैं। उत्पादों की सतह इसकी उच्च कठोरता के कारण यांत्रिक प्रसंस्करण के लिए व्यावहारिक रूप से उत्तरदायी नहीं है। जल अवशोषण नगण्य है। गर्मी प्रतिरोध 150-200। सी. पत्थर कास्टिंग उत्पादों के उच्च रासायनिक प्रतिरोध (एसिड प्रतिरोध 99-100%) उन्हें फर्श के लिए रासायनिक संयंत्रों में सफलतापूर्वक उपयोग करने की अनुमति देता है, नाली चैनलों की स्थापना, एक अस्तर सामग्री के रूप में; घर्षण के लिए उच्च प्रतिरोध बॉल मिलों और अन्य उपकरणों के अस्तर के लिए इन उत्पादों का उपयोग करना संभव बनाता है जहां उच्च अपघर्षक बल होते हैं।

और फिर चाहे "Stoleshnikov9 खनिज की सही परिभाषा के साथ समस्या, क्योंकि अगर वह "संगमरमर9 बिल्कुल नहीं "marble9 लेकिन" ग्रेनाइट9 - फिर यह पिघल जाता है, एक ही मंच पर एक पारखी की प्रतिकृति को देखते हुए।

वे नहीं डालते हैं, लेकिन अधिक बार सेंकना करते हैं। इस तरह यह तकनीकी रूप से आसान है।

ग्रेनाइट काफी विषमांगी है और इसके घटक भागों के अलग-अलग गलनांक होते हैं।

ग्रेनाइट के पिघलने का तापमान 950-1300 डिग्री सेल्सियस अनुमानित है, जो आधुनिक तकनीकी संभावनाओं के लिए बहुत अधिक नहीं है। ग्रेनाइट अपेक्षाकृत कम तापमान पर पिघलने के लिए उधार देता है, अपवर्तक तत्वों के कुछ ऑक्साइड के अपवाद के साथ जो इसकी संरचना बनाते हैं, जो ग्रेनाइट की दानेदार संरचना को निर्धारित करता है।

सिद्धांत रूप में, यदि आप ऐसा लक्ष्य निर्धारित करते हैं, तो आप ग्रेनाइट में डाल सकते हैं और डाल सकते हैं।

परमाणु विस्फोट के तापमान और पत्थरों पर प्रभाव से

पौराणिक विस्फोट के दौरान "Ivana9 50 मीट्रिक टन (50,000,000 टन टीएनटी। समीकरण।) पत्थर वाष्पित हो गए।

वायसोट "मशरूम9"; - 64 किमी.

"कोर" (एक लाख घास से अधिक तापमान) की त्रिज्या 4.5 किमी है।

शॉक वेव क्षति - 400 किमी। केंद्र से।

प्रकाश आवेग (प्रभाव) - 270 किमी।

जिस द्वीप पर चार्ज उड़ाया गया था, वहां से एक "licked9quot" भी था; पत्थर "स्केटिंग रिंक 9"।

यह अब तक का सबसे स्टाइलिश मानव निर्मित विस्फोट था।

लेकिन तब वे 50 मीट्रिक टन नहीं, बल्कि सभी 100 मीट्रिक टन उड़ा देना चाहते थे।

—

पूर्वी ईरानी पर्वत तलछटी चट्टानों, ग्रैनिटोइड्स और लावा से बने हैं

तलछटी चट्टानों को उप-विभाजित किया जाता है :

क्लैस्टिक (क्षेत्रीय) (बलुआ पत्थर, ब्रेशिया, सिल्टस्टोन देखें)

केमोजेनिक (बॉक्साइट, लेटराइट, सेंधा नमक, डोलोमाइट देखें)

ऑर्गेनोजेनिक (प्रवाल चूना पत्थर, डायटोमाइट्स, पीट, कोयला देखें)

मिश्रित, उदाहरण के लिए, ज्वालामुखी-तलछटी (ज्वालामुखी टफ देखें)

ग्रेनाइट(इतालवी ग्रैनिटो। लेट से। ग्रेनम- अनाज) - अम्ल संरचना की आग्नेय गहरी चट्टान। सामान्य क्षारीयता रेंज क्वार्ट्ज से मिलकर बनता है। प्लेगियोक्लेज़ पोटेशियम फेल्डस्पार और माइक - बायोटाइट और / या मस्कोवाइट। महाद्वीपीय क्रस्ट में ग्रेनाइट बहुत व्यापक हैं। ग्रेनाइट के प्रवाहकीय एनालॉग रयोलाइट हैं। ग्रेनाइट का घनत्व - 2600 किग्रा / मी³, कंप्रेसिव स्ट्रेंथ 300 एमपीए . तक

गलनांक 1215-1260 ° C;

पानी और दबाव की उपस्थिति में, गलनांक काफी कम हो जाता है - 650 ° C . तक

मेंटल से निकलने वाला मुख्य प्रकार का लावा। महासागरीय ढाल ज्वालामुखियों की विशेषता। आधा सिलिकॉन डाइऑक्साइड है। आधा - एल्यूमीनियम ऑक्साइड का। ग्रंथि। मैग्नीशियम और अन्य धातु।

उच्च तापमान (1200-1300 डिग्री सेल्सियस) है।

बेसाल्टिक लावा प्रवाह पतले (मीटर) और लंबे (दसियों किलोमीटर) होते हैं।

गर्म लावा का रंग पीला या पीला-लाल होता है।

यह आधा सोडियम और पोटेशियम कार्बोनेट से बना है।

यह सबसे ठंडा और सबसे तरल लावा है, यह पानी की तरह फैलता है। कार्बोनेट लावा का तापमान केवल 510-600 ° C होता है।

गर्म लावा का रंग काला या गहरा भूरा होता है, हालांकि, ठंडा होने पर यह हल्का हो जाता है, और कुछ महीनों के बाद यह लगभग सफेद हो जाता है।

ठोस कार्बोनेट लावा नरम और भंगुर होते हैं, आसानी से पानी में घुल जाते हैं।

कार्बोनेट लावा केवल तंजानिया में ओल्डोइन्यो लेंगई ज्वालामुखी से बहता है।

पैसिफिक रिंग ऑफ फायर के ज्वालामुखियों के लिए सबसे विशिष्ट। यह आमतौर पर बहुत चिपचिपा होता है और कभी-कभी विस्फोट के अंत से पहले ही ज्वालामुखी के मुंह में जम जाता है, जिससे यह रुक जाता है। एक कॉर्क वाला ज्वालामुखी कुछ हद तक प्रफुल्लित हो सकता है, और फिर विस्फोट, एक नियम के रूप में, एक हिंसक विस्फोट के साथ फिर से शुरू हो जाता है। ऐसे लावा की औसत प्रवाह दर प्रति दिन कई मीटर है, और तापमान 800-900 डिग्री सेल्सियस है। इसमें 53-62% सिलिकॉन डाइऑक्साइड (सिलिका) होता है। यदि इसकी सामग्री 65% तक पहुँच जाती है, तो लावा बहुत चिपचिपा और धीमा हो जाता है। गर्म लावा गहरे या काले-लाल रंग का होता है। ठोस सिलिकॉन लावा काला ज्वालामुखी कांच बना सकते हैं। ऐसा ग्लास तब प्राप्त होता है जब पिघल जल्दी से ठंडा हो जाता है, बिना समय गंवाए

संगमरमर(पुराना ग्रीक μά9rho; 9mu; 9alpha; 9rho; 9omicron; 9sigmaf; - "सफेद या चमकदार पत्थर") एक रूपांतरित चट्टान है जिसमें केवल कैल्साइट CaCO3 होता है। CaMg (CO3) 2 डोलोमाइट के पुन: क्रिस्टलीकरण के दौरान डोलोमाइट मार्बल्स बनते हैं।

संगमरमर का निर्माण तथाकथित कायापलट की प्रक्रिया का परिणाम है: कुछ भौतिक रासायनिक स्थितियों के प्रभाव में, चूना पत्थर (जैविक मूल की तलछटी चट्टान) की संरचना बदल जाती है, और इसके परिणामस्वरूप संगमरमर का जन्म होता है।

निर्माण अभ्यास में, "marble9raquo; मध्यम कठोरता की रूपांतरित चट्टानें कहलाती हैं, जिन्हें पॉलिश किया जाता है ( संगमरमर,संगमरमर का चूना पत्थर। घने डोलोमाइट, कार्बोनेट ब्रेक्सिया और कार्बोनेट समूह)।

ईरान में संगमरमर की निकासी पर, हाँ, वे मेरा:

हम अपने निगम "ओमरानी यज़्दबाफ़" - एक प्रसिद्ध पत्थर खनन निगम को पेश करते हुए प्रसन्न हैं। हमारी कंपनी गोमेद (हल्का हरा, सफेद), संगमरमर (क्रीम, नारंगी, लाल, गुलाबी, पीला) और ट्रैवर्टीन (चॉकलेट, भूरा) खदान करती है

—

सामान्य तौर पर, कुछ भी स्पष्ट नहीं है - पहाड़ पर कौन चढ़ गया और पहाड़ में राहत को क्यों खटखटाया।

हीरा पिघलने की प्रक्रिया का तापमान और विशेषताएं

हीरा एक कीमती पत्थर है। लेकिन इसके गुणों को भौतिकविदों ने 16वीं शताब्दी में ही सराहा था। यह इस तथ्य के बावजूद है कि पत्थर कई सदियों पहले पाया गया था। बेशक, खनिज के पूर्ण महत्व का आकलन करने के लिए बहुत सारे प्रयोग हुए। उन्होंने पत्थर की कठोरता, हीरे के गलनांक के साथ-साथ अन्य भौतिक विशेषताओं के बारे में जानकारी दी। लेकिन तब से, पत्थर का उपयोग न केवल एक सुंदर सहायक के रूप में किया जाता है, बल्कि औद्योगिक उद्देश्यों के लिए भी किया जाता है।

मूल्यांकन विशेष प्रयोगशालाओं में किया गया था। और परिणामस्वरूप, हीरे की रासायनिक संरचना का पता चला। इसकी क्रिस्टल जाली की संरचना, और कई घटनाओं की खोज भी की।

गलनांक प्रयोग

जैसा कि आप जानते हैं, किसी पदार्थ की क्रिस्टल जाली कार्बन परमाणुओं के बीच सहसंयोजक बंधों के साथ टेट्राहेड्रोन के आकार की होती है। यह संभव है कि यह वह संरचना थी जिसने हीरे के पिघलने से संबंधित कई खोजों का कारण बना।

खनिज विश्वकोश हीरे के पिघलने की दर 3700-4000 डिग्री सेल्सियस देते हैं। लेकिन यह पूरी तरह से सटीक जानकारी नहीं है, क्योंकि वे आम तौर पर स्वीकृत पैटर्न के लिए खुद को उधार नहीं देते हैं। विशेष रूप से, पिघलने के दौरान निम्नलिखित प्रभाव पाए गए:

- उच्च तापमान (बिना ऑक्सीजन के 2000 डिग्री सेल्सियस) का उपयोग करके हीरे को ग्रेफाइट में बदला जा सकता है। इसके अलावा, बढ़ते तापमान के साथ इस पदार्थ का आगे का व्यवहार तार्किक व्याख्या की अवहेलना करता है। लेकिन विपरीत दिशा में प्रक्रिया को अंजाम देना असंभव है। चरम मामलों में, आप एक सिंथेटिक पत्थर प्राप्त कर सकते हैं, जिसकी क्रिस्टल जाली प्राकृतिक हीरे से भिन्न होगी।

- यदि पत्थर को 850-1000 डिग्री सेल्सियस के तापमान पर गर्म किया जाता है, तो यह कार्बन डाइऑक्साइड में बदल जाता है, अर्थात यह बिना किसी निशान के गायब हो जाता है। इस तरह का एक प्रयोग 1694 में इटली टारगियोनी और एवेरानी के शोधकर्ताओं द्वारा किया गया था, जिसमें पत्थरों को पिघलाने और उन्हें एक हीरे में मिलाने की कोशिश की गई थी।

- 2010 में कैलिफोर्निया में शोध किया गया था, जहां भौतिकविदों के एक समूह ने निष्कर्ष निकाला था कि यदि पत्थर का तापमान धीरे-धीरे बढ़ाया जाता है तो हीरे को पिघलाना असंभव है। पिघलने के सूचकांक का पता लगाने के लिए, तापमान के अलावा, हीरे पर दबाव के साथ कार्य करना आवश्यक है, और यह माप को जटिल करता है। हीरे को वास्तव में तरल अवस्था में बदलने के लिए वैज्ञानिकों को बहुत प्रयास करने पड़े। ऐसा करने के लिए, उन्होंने कई नैनोसेकंड के लिए पत्थर पर काम करने वाली लेजर दालों का इस्तेमाल किया। इसी समय, तरल रूप में पत्थर समुद्र तल पर वायुमंडलीय की तुलना में 40 मिलियन गुना अधिक दबाव में प्राप्त किया गया था। इसके अलावा, यदि दबाव 11 मिलियन वायुमंडल तक गिर गया, और खनिज की सतह पर तापमान 50 हजार केल्विन था, तो पत्थर पर कठोर टुकड़े दिखाई दिए। वे बाकी तरल में नहीं डूबे और बाहरी रूप से बर्फ के टुकड़ों से मिलते जुलते थे। दबाव संकेतक में और कमी के साथ, टुकड़े जमा हो गए, जिससे "हिमखंड" तैर गए। वैज्ञानिकों ने तुलना की है कि नेप्च्यून और यूरेनस ग्रहों की संरचना में कार्बन इस तरह व्यवहार करता है; तरल हीरे वाले महासागर भी इन खगोलीय पिंडों की सतह पर मौजूद हैं। लेकिन इस धारणा को साबित करने के लिए ग्रहों पर उपग्रह भेजना जरूरी है, जो फिलहाल जल्दी से लागू नहीं किया जा सकता है।

- यदि आप पराबैंगनी रेंज में कम प्रकाश दालों वाले पत्थर पर कार्य करते हैं, तो खनिज में छोटे अवसाद दिखाई देंगे। इस प्रकार, प्रयोग शक्तिशाली पराबैंगनी विकिरण के प्रभाव में पत्थर के गायब होने की पुष्टि करता है, अर्थात हीरे का कार्बन डाइऑक्साइड में परिवर्तन। इसलिए, पराबैंगनी हीरे के लेजर जल्दी टूट जाते हैं और अनुपयोगी हो जाते हैं। लेकिन आपको इस तथ्य के बारे में चिंता नहीं करनी चाहिए कि समय के साथ गहनों पर हीरा गायब हो जाएगा: खनिज के एक माइक्रोग्राम को हटाने के लिए, आपको हीरे को लगभग 10 अरब वर्षों तक पराबैंगनी प्रकाश में रखना होगा।

तो गलनांक एक हीरे की एक दिलचस्प विशेषता है। यह अभी भी अध्ययन का विषय है। प्रौद्योगिकी के आगमन के साथ, वैज्ञानिक इस विशेषता का परीक्षण करने के लिए नए तरीके खोज रहे हैं। इसके आधार पर पत्थर की उत्पत्ति के बारे में निष्कर्ष निकाला जा सकता है, हीरे के उपयोग के नए तरीके खोजे जा सकते हैं।

बेसाल्ट एक पत्थर है। बेसाल्ट एक कठोर पत्थर है - यह एक बाहरी व्यक्ति को ऐसा लग सकता है, जिसने पहली बार सिकाची-एलियन का दौरा किया था, जो विशाल शिलाखंडों पर चित्रित प्रसिद्ध पेट्रोग्लिफ चित्रों को देख रहा था।

लेकिन इस मुद्दे का काफी अध्ययन करने पर पता चला कि बेसाल्ट बहुत अलग हो सकता है। अन्य बातों के अलावा, बेसाल्ट टफ है - जो इतना कठिन नहीं है। 2012 में वापस, मैंने व्यक्तिगत रूप से परिसर से दूर स्थित पत्थरों में से एक को खींचने के बारे में एक प्रयोग किया। पत्थर के थोड़े नुकीले टुकड़े के साथ, मैं बोल्डर पर लगभग 1 सेमी चौड़ा और आधा सेंटीमीटर गहरा एक दो मिनट में बनाने में कामयाब रहा! और यह बेसाल्ट की प्रसिद्ध कठोरता है? हां, किनारे पर बहुत मजबूत प्रतिनिधि हैं, लेकिन वे अल्पमत में हैं। और यह पता चला है कि यह किंवदंती कि पत्थर "एक बार नरम थे" अक्षम्य है। आखिर अब पत्थर भी नर्म हो गए हैं!

मुझे याद है कि मैं लंबे समय तक उनके बीच भटकता रहा, यह समझ में नहीं आया कि कोबलस्टोन के शीर्ष पर अजीब धारियां कहां से आती हैं, जैसे कि उन्हें विभिन्न दिशाओं में ग्राइंडर से काटा गया हो, या उन पर बोर्ड देखे गए हों। सब कुछ सरल हो गया और यह तब स्पष्ट हो गया जब यह पता चला कि पत्थर नरम हैं। यह सिर्फ इतना है कि स्थानीय मछुआरे अक्सर अपनी नावों को मोटे धातु के तार से बांधते हैं, जो पानी की महत्वपूर्ण लहरों के साथ लगातार पत्थर से रगड़ते हैं, अंततः इसे पीसते हैं और खांचे बनाते हैं। साधारण तार!

यह पता चला है कि अतीत का कोई भी मछुआरा, लंबे समय तक किनारे पर बैठा, सिकाची-एलियन के चेहरों को एक के बाद एक खोखला कर सकता था - बस ऊब से बाहर, कुछ न करने के लिए। शायद यह समझ कि अमूर के तट पर बेसाल्ट पत्थर बिल्कुल भी ठोस नहीं है, शोध का पहला असामान्य परिणाम था। लेकिन फिर भी लेख उस बारे में नहीं है ...

इससे पहले हम सिकाची-एलियन में उसी स्थान पर पाए गए एक पत्थर की एक तस्वीर प्रकाशित कर चुके हैं, जिस पर एक असामान्य निशान बना हुआ है, जैसे कि उस पर उंगलियां खींची गई हों, अगर बोल्डर नरम था, या कई बार एक छड़ी के साथ कहें। . जिले में ऐसा नमूना नहीं है।